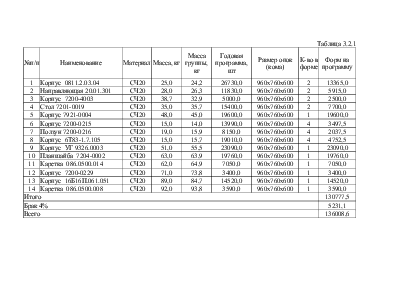

Развес отливок проектируемого цеха находится в пределах 100 кг. Число отливок в форме принято согласно технологической ведомости базового предприятия.

Расчет произведен в сводной таблице 3.2.1.

Таблица 3.2.1

|

№п/п |

Наименование |

Материал |

Масса, кг |

Масса группы, кг |

Годовая программа, шт |

Размер опок (кома) |

К-во в форме |

Форм на программу |

|

1 |

Корпус 0811.2.03.04 |

СЧ20 |

25,0 |

24,2 |

26730,0 |

960x760x600 |

2 |

13365,0 |

|

2 |

Направляющая 20.01.301 |

СЧ20 |

28,0 |

26,3 |

11830,0 |

960x760x600 |

2 |

5915,0 |

|

3 |

Корпус 7200-4003 |

СЧ20 |

38,7 |

32,9 |

5000,0 |

960x760x600 |

2 |

2500,0 |

|

4 |

Стол 7201-0019 |

СЧ20 |

35,0 |

35,7 |

15400,0 |

960x760x600 |

2 |

7700,0 |

|

5 |

Корпус 7921-0004 |

СЧ20 |

48,0 |

45,0 |

19600,0 |

960x760x600 |

1 |

19600,0 |

|

6 |

Корпус 7200-0215 |

СЧ20 |

15,0 |

14,0 |

13990,0 |

960x760x600 |

4 |

3497,5 |

|

7 |

Ползун 7200-0216 |

СЧ20 |

19,0 |

15,9 |

8150,0 |

960x760x600 |

4 |

2037,5 |

|

8 |

Корпус 6Т83-1.7.105 |

СЧ20 |

15,0 |

15,7 |

19010,0 |

960x760x600 |

4 |

4752,5 |

|

9 |

Корпус УГ 9326.0003 |

СЧ20 |

51,0 |

55,5 |

23090,0 |

960x760x600 |

1 |

23090,0 |

|

10 |

Планшайба 7204-0002 |

СЧ20 |

63,0 |

63,9 |

19760,0 |

960x760x600 |

1 |

19760,0 |

|

11 |

Каретка 086.0500.014 |

СЧ20 |

62,0 |

64,9 |

7050,0 |

960x760x600 |

1 |

7050,0 |

|

12 |

Корпус 7200-0229 |

СЧ20 |

71,0 |

73,8 |

3400,0 |

960x760x600 |

1 |

3400,0 |

|

13 |

Корпус 16Б16П.061.051 |

СЧ20 |

89,0 |

84,7 |

14520,0 |

960x760x600 |

1 |

14520,0 |

|

14 |

Каретка 086.0500.008 |

СЧ20 |

92,0 |

93,8 |

3590,0 |

960x760x600 |

1 |

3590,0 |

|

Итого |

130777,5 |

|||||||

|

Брак 4% |

5231,1 |

|||||||

|

Всего |

136008,6 |

|||||||

3.2.2. Расчет потребного количества формовочных линий.

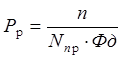

Расчет количества автоматических формовочно - заливочно -выбивных линий ведется по формуле (3.2.2):

(3.2.2), где Рp — расчетное количество автоматических линий, шт.

(3.2.2), где Рp — расчетное количество автоматических линий, шт.

n -годовое количество форм , шт.

Фд -действительный годовой фонд работы линии , ч;

Nпр- производительность автоматической линии, форм/ч.

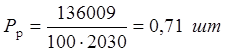

Расчет числа формовочных машин приведен в таблице 3.2.2.

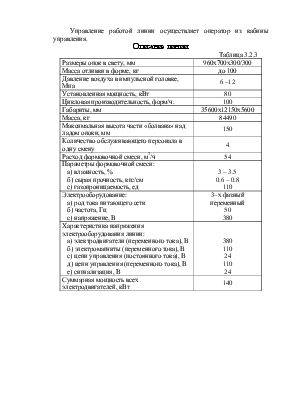

Таблице 3.2.2.

|

Расчет числа формовочных линий |

|||||

|

Вид линии |

Фирма |

Производительность форм/час |

Число линий |

Загрузка,% |

|

|

расчетное |

принятое |

||||

|

Автоматическая |

ГеоргФишер |

100 |

0,71 |

1 |

71 |

3.2.3. Описание оборудования применяемого в отделении.

Линия Георг-Фишер.

Состав линии:

1. Установка импульсной формовки (2 установки).

2. Механизм простановки стержней.

3. Автоматическое заливочное устройство.

4. Механизм выдавливания.

5. Гидрооборудование.

6. Электрооборудование.

Линия предназначена для формовки песчано-глинистых полуформ (размеры опок в свету 960х700 высота верха/низа 300/300) методом импульсной формовки, установки стержней, сборки форм, заливки форм металлом, охлаждения и выбивки. Все операции на линии осуществляются в автоматическом режиме. Опоки, полуформы и формы транспортируются толкателями и трансбордерной рамой. На линии стоит две установки импульсной формовки предназначенных, одна для изготовления верхних, а другая для нижних полуформ. Механизм выдавливания предназначен для выдавливания кома на охладительный конвейер. Механизм сталкивания предназначен для передачи залитой формы с тележечного конвейера под механизм выдавливания.

После выбивки пустые спаренные опоки подаются на позицию распаровки. Затем опоки перемещаются до импульсного агрегата. На стол импульсного агрегата механизмом подачи подмодельных плит подается модельная плита. При ходе стола импульсного механизма модельная плита снимается с механизма подачи модельных плит, снимает опоку с механизма перемещения опок. При этом штыри опоки входят во втулки модельной плиты.

До этого момента траверса агрегата импульсного состоящая из импульсной головки и дозатора для формовочной смеси перемещается так, что дозатор устанавливается над системой подмодельная плита – опока – наполнительная рамка.

Подъемный стол прижимает эту систему (комплект) к дозатору и засыпается формовочная смесь и подмодельная плита с опокой и наполнительной рамкой от дозатора перемещается в исходное положение. При этом импульсная головка устанавливается над опокой.

Уплотняющий механизм – импульсная головка представляет собой сосуд постоянного объема, внутри которого находится клапан. Давление сжатого воздуха в импульсной головке составляет 60…120 кгс/см2.

После заполнения опоки и наполнительной рамки формовочной смесью идет наполнение головки воздухом и уплотнение смеси.

На следующей опоке цикл повторяется, формовочная смесь под действием давления распирающего воздуха, с большим ускорением перемещается в сторону подмодельной плиты с моделью.

При соприкосновении с поверхностью модели или подмодельной плиты в результате резкого торможения смесь уплотняется под действием кинематической энергии столба смеси и высокого давления.

Длительность процесса уплотнения составляет 0,02…0,04 сек., а с учетом времени удаления отработанного воздуха до одной секунды.

После уплотнения формовочной смеси подъемный стол импульсной засыпного механизма опускается и опока перемещается дальше по рольгангу до механизма простановки стержней.

Затем опока “верха” или “низа” попадает в кантователь. Прижимами, расположенными в рамах кантователя опока поднимается, рама механизма подачи опок убирается и комплект кантуется и опока сталкивается литейный конвейер.

После форма заливается жидким металлом, попадает на охладительный конвейер и после него транспортируется до механизма выдавливания.

Цикл работы повторяется

Управление работой линии осуществляет оператор из кабины

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.