где

![]() - коэффициент объёмного теплового

расширения материала плунжера,

- коэффициент объёмного теплового

расширения материала плунжера, ![]() - исходный объём части

плунжера, в данный момент находящейся внутри рабочей камеры,

- исходный объём части

плунжера, в данный момент находящейся внутри рабочей камеры, ![]() - изменение объёма жидкости в рабочей

камере, вызванное тепловым расширением плунжера.

- изменение объёма жидкости в рабочей

камере, вызванное тепловым расширением плунжера.

Тепловое расширение измерительных цилиндров и плунжеров подчиняется известным зависимостям. Влияние этих эффектов на результат измерений компенсируется внесением поправок в программу контроллера.

Давление рабочей жидкости влияет на стенки рабочей камеры, вызывая упругое растяжение всего цилиндра по диаметру и увеличение его геометрических размеров в соответствии с зависимостью:

![]() (10)

(10)

где

![]() - коэффициент жёсткости рабочих камер

(зависит от материала рабочих камер и геометрических параметров корпуса),

- коэффициент жёсткости рабочих камер

(зависит от материала рабочих камер и геометрических параметров корпуса), ![]() - исходный объём рабочей камеры,

- исходный объём рабочей камеры, ![]() - изменение объёма рабочей камеры,

- изменение объёма рабочей камеры, ![]() - избыточное давление внутри рабочей

камеры.

- избыточное давление внутри рабочей

камеры.

Уменьшение объёма части плунжера, погружённой в рабочую камеру, под действием давления жидкости определяется зависимостью:

![]() (11)

(11)

где

![]() - коэффициент жёсткости плунжера (зависит

от материала плунжера),

- коэффициент жёсткости плунжера (зависит

от материала плунжера), ![]() - исходный объём части

плунжера, в данный момент находящейся внутри рабочей камеры,

- исходный объём части

плунжера, в данный момент находящейся внутри рабочей камеры, ![]() - изменение объёма плунжера.

- изменение объёма плунжера.

Для расчётных параметров конструкции объём обжатия плунжера может достигать 1,33мм3, что приводит к погрешности 0,127%.

Избыточное давление, вызывающее упругие деформации

рабочих камер и плунжеров в соответствии с зависимостями (10) и (11),

определяется как сумма предварительно установленного давления ![]() и изменения давления по закону упругости

(2):

и изменения давления по закону упругости

(2):

![]() . (12)

. (12)

Подставив (1), (5-12) в (2), получим выражение:

(13)

(13)

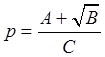

Решив уравнение (13) относительно ![]() , получим:

, получим:

![]()

,

(14)

,

(14)

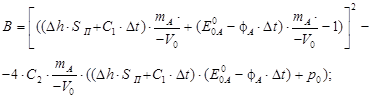

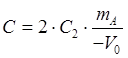

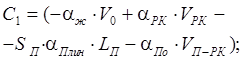

где A, B, C – функции, перемещения плунжера и температуры, имеющие вид:

![]()

, (15)

, (15)

где С1 – приведённый коэффициент влияния температуры на конструкцию, С2 – приведённый коэффициент влияния давления на конструкцию. Коэффициенты С1 и С2, соответственно, равны:

(16)

(16)

и

![]() (17)

(17)

Влияние забортного давления на работу измерительной системы выражается в упругой деформации рабочих камер. Этот эффект компенсируется внесением дополнительной поправочной функции в программу контроллера.

На величину точности влияет жесткость измерительных рычагов. При длине 0,5 м, нагрузка может достигать 500Н. Рычаги были разработаны с сегментным сечением. Такая форма измерительных рычагов позволила обеспечить большую жесткость, при которой максимальный прогиб от действия нагрузки не превышает 1,45 мм, что составляет 0,58 % от диапазона измерений. Относительная малость погрешности, вносимой прогибом измерительных рычагов, позволяет учесть её влияние линейной поправочной функцией от давления в рабочей камере, вносимой в программу контроллера зонда.

На общую точность измерения влияет точность датчика измерения давления (ДД). Паспортная погрешность интегрального тензопреобразователя давления IPT-6-750HT (производимые фирмой Kulite Semiconductor Products, Inc.), используемого в данной конструкции каверномера, составляет ±0,1 %. Данные датчики имеют встроенные температурные сенсоры, которые проводят коррекцию измерений в зависимости от изменения температурного режима. Максимальная погрешность измерений датчика с использованием опции температурной коррекции достигает 0,5 %.

При рассмотрении различных факторов, действие которых может повлиять на точность проводимых измерений, были установлены величины погрешностей, вызываемые этими факторами. Величины максимальных погрешностей от действия каждого фактора сведены в таблице.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.