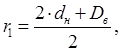

(3.24)

(3.24)

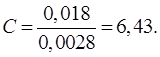

Визначивши індекс пружини вибираємо k=1,24. [3, ст.190]

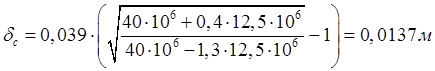

Тоді, відповідно до формули (3.23)

Тоді, відповідно до формули (3.23)

3.4 Розрахунок корпуса

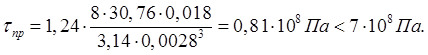

Розрахунок товщини стінок корпусів насосів виконується виходячи з величини максимального тиску рі рідини та обраного матеріалу корпуса згідно [3, ст. 207-208].

Якщо відношення зовнішнього радіусу r2 корпуса до внутрішнього його радіуса r1 > 1,15, то корпус варто розглядати як товстостінний циліндр.

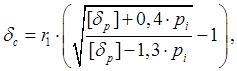

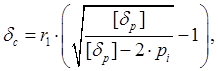

Товщину стінки корпуса з тендітних матеріалів (чавун й ін.) можна визначити по наступній формулі

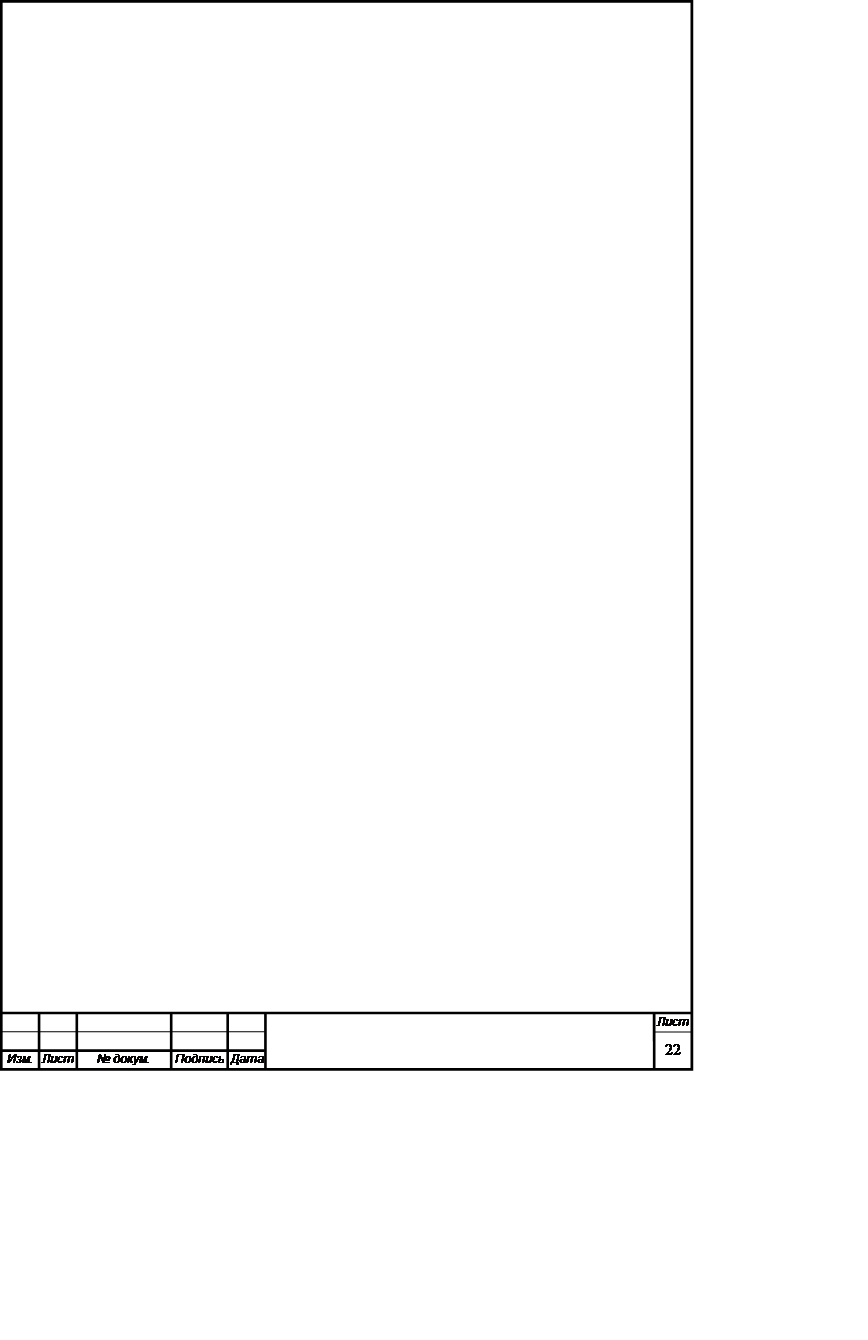

(3.25) де

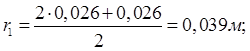

(3.25) де ![]() - внутрішній радіус обойми, м;

- внутрішній радіус обойми, м;

(3.26)

(3.26)

[sp] – допустиме напруження на розтягання, кг/см2 .

Для сірого литого чавуну [sp] =250 кг/см2 і для високосортного чавуну [sp] = 400 кг/см2.

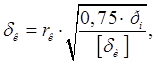

При розрахунку корпусів із пластинчастого матеріалу (сталь) товщину стінки варто знаходити по формулі:

(3.27)

(3.27)

допустиме напруження [sp] для сталевого лиття приймається рівним

800 – 1000 кг/см2.

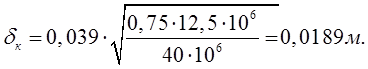

Розрахуємо корпус:

.

.

Враховуючи можливі відхилення в товщині стінки при відливці корпуса і деякі інші фактори (корозія, вироботка), отриману розрахунком товщину стінки збільшують на 0,1 – 0,5 см. Тоді конструктивно маємо:

![]()

Кришки корпуса насосу і запобіжно-пропускних клапанів згідно

[3, cт.208] можна розглядати як круглі пластини закріплені по контурі й навантажені рівномірно розподіленим навантаженням.

Розрахункова

формула для визначення товщини ![]() стінки кришки

має вигляд:

стінки кришки

має вигляд:

(3.28)

де rk – внутрішній радіус кришки, що рівняється внутрішньому

радіуса корпуса, м.

(3.28)

де rk – внутрішній радіус кришки, що рівняється внутрішньому

радіуса корпуса, м.

Допустиме

напруження ![]() для сірого чавуну можна прийняти

рівним 250–400

для сірого чавуну можна прийняти

рівним 250–400 ![]() . Отриману розрахунком

товщину стінки

. Отриману розрахунком

товщину стінки ![]() необхідно збільшити на

0,1 – 0,3 см.

необхідно збільшити на

0,1 – 0,3 см.

Згідно формули (3.28)

Приймаємо![]()

Розрахункова схема для розрахунку болтів , що сполучають деталі, що знаходяться під навантаженням внутрішнього тиску, показана на рис. 3.3. [9, ст.806].

|

|

Рисунок 3.3 - Розрахункова схема для розрахунку

болтового з'єднання фланців

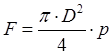

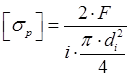

Сила, що відкриває кришку і розтягує болти :

,

(3.29)

,

(3.29)

де р - тиск рідини в замкнутому об'ємі розрахункового простору, МПа;

D - внутрішній діаметр циліндрового розрахункового об'єму, мм;

Сила, діюча на один болт:

,

(3.30)

,

(3.30)

де і - число болтів.

Приймаємо і = 8.

Розрахункове навантаження на болт:

![]() ,

(3.31)

,

(3.31)

де β - коефіцієнт, залежний від пружних властивостей вхідних в з'єднання частин;

F2 - зусилля затягування одного болта, Н.

Практично можна рахувати F1=F2, тоді

![]() .

(3.32)

.

(3.32)

Орієнтовно коефіцієнт β для прокладки з гуми приймають рівним 0,75; з картону або азбесту — 0,55; з м'якої міді — 0,35. Якщо пружні властивості закріпляючих деталей невідомі і не вимагається високої точності розрахунку, то для надійності приймають Р= 2F2, і болти розраховують по формулі

,

(3.33)

,

(3.33)

де di — внутрішній діаметр різьблення болта, мм;

[σP] — напруга, що допускається, при розтягуванні, МПа. Болти з діаметром d < 12 мм, затягуванні в ручну, при робочому зусиллі на ключі FP = 300-400 Н можуть розірватися. Тому у відповідальних з'єднаннях органи технічного нагляду не дозволяють встановлювати болти діаметром менше 16 мм.

Відповідно до формули (3.29)

.

.

Приймаємо для надійності розрахункове навантаження Р= 2F2

; тоді

Приймаємо для надійності розрахункове навантаження Р= 2F2

; тоді

![]() (3.34)

(3.34)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.