![]()

Розділ 4. Розрахунок роботоздатності та надійності. [1]

4.1 Загальний розрахунок привода

4.1.1 Відповідно схемі (рис.4.1) визначаємо загальний ККД привода:

![]() , де

, де

η1, η2 – ККД зубчастої та клино-пасової передач.

4.1.2 Визначаємо розрахункову потужність двигуна:

кВт, по якій вибираємо стандартний

електродвигун ([1], с.249):

кВт, по якій вибираємо стандартний

електродвигун ([1], с.249):

|

Тип двигуна |

4А132М2УЗ |

|

Номінальна потужність, кВт |

11,0 |

|

Частота обертання nд, хв-1 |

2900 |

|

|

1,6 |

|

|

2,2 |

|

ККД, % |

88,0 |

|

|

0,90 |

4.1.3 Визначаємо загальну передаточне число:

4.1.4 Визначаємо Uз з розбивкою по ступеням з умов:

![]() ,де

,де

![]() – передатне число черв’ячної передачі,

– передатне число черв’ячної передачі,

![]() – передатне число пасової передачі

– передатне число пасової передачі

4.1.5 Визначаємо числа обертів валів

|

Вал |

Число обертів, хв-1 |

|

A |

|

|

B |

|

|

Д |

|

4.1.6 Визначаємо потужності на валах

|

Вал |

Потужність, кВт |

|

A |

|

|

B |

|

|

Д |

|

4.1.7 Визначаємо крутні моменти на валах T:

|

Вал |

Крутний момент T,

|

|

A |

|

|

B |

|

|

Д |

|

4.1.8 Визначаємо мінімальні діаметри валів з умови міцності на кручення:

, де

, де

T – крутний момент, ![]()

![]() 20 МПа

20 МПа

|

Вал |

Діаметр валу d, мм |

Стандартний діаметр (за ГОСТ 6636-69), мм |

|

A |

|

34 |

|

B |

|

28 |

|

Д |

|

26 |

4.1.9 Визначаємо стандартні розміри перерізів шпонок для валів:

|

Вал |

Діаметр валу d, мм |

Розміри перерізу шпонки (за ГОСТ 10748-79), мм |

|

A |

34 |

10х8 |

|

B |

28 |

8х7 |

|

Д |

26 |

8х7 |

4.1.10 Результати розрахунків 4.1.5 – 4.1.9 зведені в таблицю

|

Вал |

Число обертів, хв-1 |

Потужність, кВт |

Крутний момент T,

|

|

Діаметр валу d, мм |

Розміри перерізу шпонки, мм |

|

|

Розрахун–ковий |

Прийнятий |

||||||

|

A |

370 |

9 |

232,297 |

30 |

33,83 |

34 |

10х8 |

|

B |

821,4 |

9,375 |

108,998 |

25 |

27,93 |

28 |

8х7 |

|

Д |

1295 |

9,766 |

72,02 |

20 |

26,21 |

26 |

8х70 |

4.2 Розрахунок клинопасової передачі

4.2.1 Початкові дані

– Потужність на швидкісному шківу

P = 9,766 кВт

– Крутний момент на швидкісному шківу

T = 72,02 ![]()

– Число обертів шківа

n = 1295 хв-1

– Передатне число

U = 3,5

– Коефіцієнт пружного ковзання

ε = 0,02

– Характер роботи:

двозмінна з короткочасними перевантаженнями до 200%

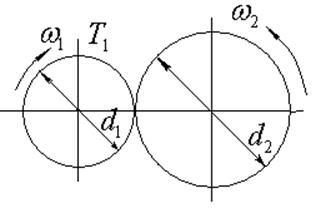

– Розрахункова схема рис.4.2

4.2.2 Визначаємо параметри перерізу ременя за заданими початковими умовами ([1],табл.2.12)

|

Тип ременю |

Б |

|

Розміри перерізу, мм |

|

|

– bp |

14 |

|

– h |

10,5 |

|

– b0 |

17 |

|

– y0 |

4 |

|

Площа F1, см2 |

1,38 |

|

Розрахункова довжина L, мм |

1000…6300 |

|

dp min, мм |

125 |

|

Tσ, |

50...150 |

|

q, мм |

0,18 |

4.2.3 Визначаємо діаметр меншого шківа у відповідності до рекомендацій ([1],табл.2.12)

dp min = 125 мм.

Виходячи з того, що у даному випадку немає жорстких обмежень до габаритів передачі, то для підвищення жорсткості та довговічності ременя приймаємо dp наступний за мінімальним зі стандартного ряду (за ГОСТ 17383-73), тобто:

dp1 = 140 мм

4.2.4 Діаметр більшого шківа за формулою ([1], 2.2)

![]() мм

мм

Обираємо зі стандартного ряду (за ГОСТ 17383-73)

dp2 = 500 мм

4.2.5 Визначаємо фактичне передатне число за формулою ([1], 2.3)

4.2.6 Визначаємо швидкість ременя за формулою ([1], 2.4)

м/с

м/с

4.2.7 Визначаємо частоту обертання веденого вала

хв-1

хв-1

4.2.8 Міжосьова відстань згідно з рекомендаціями ([1],табл.2.12)

![]() мм

мм

4.2.9 Розрахункова довжина ременя за формулою ([1], 2.4)

мм

мм

Стандартна довжина ременя ([1],с.26) L = 2000 мм

4.2.10 За стандартною довжиною L уточнюємо дійсну міжосьову відстань за формулою ([1],2.9)

Мінімальна міжосьова відстань для зручності монтажу та зняття ременів ([1],с.27)

![]()

Максимальна міжосьова відстань для зручності натягування та підтягування ременів ([1],с.27)

![]()

4.2.11 Визначаємо кут обхвату на меншому шківу за формулою ([1], 2.10)

4.2.12 Визначаємо відносну довжину ременя

Вихідна довжина ременя ([1],табл.2.12) L0 = 2240 мм

Відносна довжина

4.2.13 Обираємо коефіцієнт довжини ([1], табл.2.19)

CL = 0,97

4.2.14 Вихідна потужність при dp1 = 140 мм та V = 9,5 м/с ([1], табл.2.19)

N0 = 2,6 кВт

4.2.15 Обираємо коефіцієнт кута обхвату ([1], табл.2.18)

![]()

4.2.16 Обираємо поправку до крутного моменту на передатне число ([1], табл.2.20)

![]()

![]()

4.2.17 Визначаємо поправку до потужності ([1], с.28)

![]()

4.2.18 Коефіцієнт режиму роботи за вказаного навантаження ([1], табл.2.8)

Ср = 0,87

4.2.19 Допустима потужність на один ремінь за формулою ([1], 2.24)

![]()

4.2.20 Розрахункова кількість ременів за формулою ([1], 2.25)

4.2.21 Обираємо коефіцієнт, який враховує нерівномірність навантаження ([1],с.28)

Сz = 0,9

4.2.22 Дійсна кількість ременів у передачі за формулою ([1], 2.26)

Приймаємо кількість ременів z’ = 5

4.2.23 Визначаємо силу початкового натягу одного клинового ременя за формулою ([1], 2.28)

4.2.24 Зусилля, яке діє на вали передачі, визначаємо за формулою ([1], 2.29)

4.2.25 Обираємо розміри обода шківів ([1], табл.2.21)

|

Тип ременя |

Нормальний |

|

Переріз ременя |

Б |

|

lp, мм |

14 |

|

h (не менше), мм |

10,8 |

|

b, мм |

4,2 |

|

e*, мм |

|

|

f, мм |

|

|

r, мм |

1,0 |

|

|

8 |

|

α1 |

34 |

|

α2 |

38 |

4.2.26 Визначаємо зовнішні діаметри шківів за формулою ([1], 2.32)

![]()

![]()

4.2.27 Визначаємо ширину ободів шківів по формулою ([1], 2.33)

![]()

4.3. Розрахунок циліндричної зубчастої передачі

4.3.1. Початкові дані:

- потужність ![]() на

шестерні;

на

шестерні;

- число обертів ![]()

- передаточне число U=2.22;

- довговічність t=19000.

Режим роботи не реверсивний, перевантаження до 200%.

Розрахункова схема рис. 4.4.

Матеріали:

-

шестерня – сталь 40ХН; ![]() ;

;

![]()

![]()

![]() ;

;

-

колесо – сталь 40ХН; ![]() ;

;

![]()

![]()

![]() .

.

рис 4.4.

4.3.2. Визначаємо напругу вигину, що допускається, для шестерні:

;

;

Заздалегідь знаходимо межу витривалості зубів при вигині, відповідний еквівалентному числу циклів зміни напруги:

![]()

де межа витривалості при вигині, відповідна базовому числу циклів зміни напруги

![]() МПа;

МПа;

Коефіцієнт, що

враховує вплив двостороннього додатку навантаження (табл. 3.20), при

односторонньому додатку навантаження ![]() ; коефіцієнт

довговічності

; коефіцієнт

довговічності

При НВ < 350 (див.

с. 77) ![]() =6; базове число циклів зміни напруги (див.

з. 77):

=6; базове число циклів зміни напруги (див.

з. 77):

![]()

еквівалентне (сумарне) число циклів зміни напруги:

![]()

Відповідно

але оскільки ![]() (див. с.

77), приймаємо

(див. с.

77), приймаємо ![]() = 1,0. Відповідно

= 1,0. Відповідно

![]() МПа. Коефіцієнт безпеки:

МПа. Коефіцієнт безпеки:

![]() , де =

, де = ![]() =1,75 (табл. 3.19),

=1,75 (табл. 3.19), ![]() =

1,0 (табл. 3.21).

=

1,0 (табл. 3.21).

Коефіцієнт, що враховує чутливість матеріалу до концентрації напруги Коефіцієнт, що враховує шорсткість перехідної поверхні зуба (формула 3.58), ГЛ= 1,0. Напруга вигину, що допускається, для зубів шестерні:

МПа.

МПа.

4.3.3. Напруга вигину, що допускається, для зубів колеса:

Заздалегідь знаходимо межу витривалості зубів при вигині, відповідний еквівалентному числу циклів зміни напруги:

![]()

де межа витривалості при вигині, відповідна базовому числу циклів зміни напругиб

![]() МПа.

МПа.

Коефіцієнт, що враховує вплив двостороннього додатку навантаження (табл. 3.20), КРС= 1,0; коефіцієнт довговічності:

При НВ < 350 (див.

з. 77) ![]() = 6; базове число циклів зміни напруги

(див. с. 77)

= 6; базове число циклів зміни напруги

(див. с. 77) ![]() ; еквівалентне (сумарне) число

циклів зміни напруги:

; еквівалентне (сумарне) число

циклів зміни напруги:

![]() .

.

Відповідно

але оскільки ![]() = 1,2 •

= 1,2 • ![]() >

> ![]() = 4 •

= 4 • ![]() (див.

з. 77), приймаємо

(див.

з. 77), приймаємо ![]() = 1,0.

= 1,0.

Межа витривалості:

![]() .

.

Коефіцієнт безпеки ![]() = 1,75.

= 1,75.

Коефіцієнт, що

враховує чутливість матеріалу до концентрації напруги ![]() =

1,0. Коефіцієнт, що враховує шорсткість перехідної поверхні зуба (формула

3.58),

=

1,0. Коефіцієнт, що враховує шорсткість перехідної поверхні зуба (формула

3.58), ![]() = 1,0. Напруга вигину, що допускається, для

колеса:

= 1,0. Напруга вигину, що допускається, для

колеса:

МПа.

МПа.

4.3.4. Напруга вигину, що допускається, при розрахунку на дію максимального навантаження для шестерні:

Заздалегідь знаходимо граничну напругу, що не викликає залишкових деформацій або крихкого зламу зуба (табл. 3.19):

![]() МПа;

МПа;

коефіцієнт безпеки:

![]() , тут

, тут ![]() =1,75 (див. с. 80);

=1,75 (див. с. 80); ![]() (табл.

3.21). Коефіцієнт, що враховує чутливість матеріалу до концентрації напруги

(формула 3.57),

(табл.

3.21). Коефіцієнт, що враховує чутливість матеріалу до концентрації напруги

(формула 3.57), ![]() = 1,0. Отже

= 1,0. Отже

МПа.

МПа.

4.3.5. Напруга вигину, що допускається, при дії максимального навантаження для колеса:

де гранична напруга, що не викликає залишкових деформацій або крихкого

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.