5.2 Расчет гладкого калибра – пробки для контроля отверстий

Определить размер калибра – пробки для отверстия диаметром Ø65мм с полем допуска D10

По ГОСТ 25347 – 82 находим верхнее и нижнее предельные отклонения:

ES = +0,220мм

EI = + 0,100мм

Рассчитываем наибольший и наименьший предельные размеры отверстия:

Dmax = Dном. + ES = 65 + 0,220 = 65,220мм

Dmin = Dном. + EI = 65 + 0,100 = 65,100мм

По прил. 6 для квалитета 10 и интервала размеров 50…80 находим данные для расчета размеров калибров, мкм:

Z = 13мкм = 0,013мм, α = 0, Y = 0мкм, Н = 5мкм = 0,005мм,

Н1 = 8мкм = 0,008мм, Нр = 3мкм = 0,003мм, где Z – величина сдвига внутрь поля допуска изделия:

Y – граница износа;

Н – допуск на изготовление рабочего калибра – пробки;

Нр – допуск на изготовление контрольного калибра – пробки.

Вычисляем наибольший и наименьший размеры проходного нового калибра – пробки:

ПРmax = Dmin + Z + Н/2 = 65,100 + 0,013 + 0,005/2 = 65,1155мм

ПРmin = Dmin + Z – Н/2 = 65,100 + 0,013 – 0,005/2 = 65,1105мм

Определяем наибольший и наименьший размеры непроходного нового калибра – пробки:

НЕmax = Dmax + Н/2 = 65,220 + 0,005/2 = 65,2225мм

НЕ min = Dmax – Н/2 = 65,220 – 0,005/2 = 65,2175мм

Рассчитываем контрольные калибры – пробки:

К – Иmax = Dmin – Y + Нp /2 = 65,100 – 0 + 0,003/2 = 65,1015мм

К – Иmin = Dmin – Y – Нp /2 = 65,100 – 0 – 0,003/2 = 65,0985мм

Наибольший исполнительный размер определяем как проходной (непроходной) размер с отрицательным отклонением:

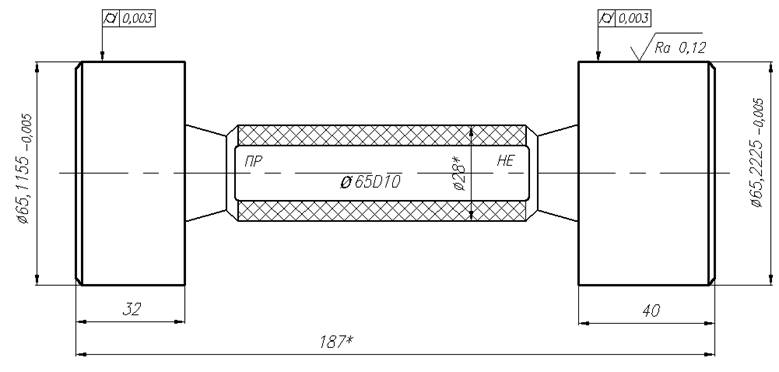

ПРисп. = ПРmax – Н = 65,1155-0,005 мм

НЕисп. = НЕmax – Н = 65,2225-0,005 мм

Наименьший размер изношенного проходного калибра – пробки:

ПРисн. = Dmin – Y = 65,100 – 0 = 65,100мм

Строим схему расположения полей допусков для калибра – пробки (рис.5.1)

Рис. 5.1 Схема расположения полей допусков калибра – пробки для контроля соединения Ø65 D10

Рис. 5.2 Эскиз калибра – пробки

5.5 Расчет резьбовых калибров

М30 – 5Н/5h4h

По ГОСТ 8724 – 81 по номинальному значению наружного диаметра резьбы d = D = 30мм выбираем шаг Р = 3,5

D2 (d2)ср = d – 3 + 0,727 = 30 – 3 + 0,727 = 27,727мм

d1, d, D1 (d1)вн = d – 4 + 0,211 = 30 – 4 + 0,211 = 26, 211мм

Номинальный наружный диаметр

d = D = 30мм шаг резьбы Р = 3,5

Номинальный внутренний диаметр

D1 (d1)вн = d – 4 + 0,211= 30 – 4 + 0,211 = 26, 211мм

D2 (d2)ср = d – 3 + 0,727 = 30 – 3 + 0,727 = 27,727мм

Выбираем отклонения для метрических резьб:

Верхнее отклонение: es (d) = 0 es (d1 ) = 0 es (d2 ) = –170мкм

Нижнее отклонение: ei (d) = – 265 ei (d2 ) = 0

Для гайки (с полем допуска 5Н) отклонения:

Верхнее отклонение: ES (D2) = + 224мам ES (D1) = + 450мкм

Нижнее отклонение: EI (D2) = 0 EI (D1) = 0

Размеры гайки:

Наибольший средний диаметр

D2max = D2 + ES = 27,727 + 0,224 = 27,951мм

Наименьший средний диаметр

D2min = D2 + EI = 27,727 + 0 = 27,727мм

Наибольший внутренний диаметр

D1max = D1 + ES = 26,211 + 0,450 = 26,661мм

Наименьший внутренний диаметр

D1min = D1 + EI = 26,211 + 0 = 26,211мм

Наименьший наружный диаметр

Dmin = D + EI = 30 + 0 = 30мм

Наибольший наружный диаметр Dmax – не нормируется

Размеры болта:

Наибольший средний диаметр

d2max = d2 + es = 27,727 + 0 = 27,727мм

Наименьший средний диаметр

d2min = d2 + ei = 27,727 + ( – 0,170) = 27,557мм

Наибольший наружный диаметр

dmax = d + es = 30 + 0 = 30мм

Наименьший наружный диаметр

dmin = d + ei = 30 +( – 0,265) = 29,735мм

Наибольший внутренний диаметр

d1max = d1 + es = 26,211 + 0 = 26,211мм

Наименьший внутренний диаметр

d1min – впадина не должна выходить за линию плоского среза, проведенную на расстоянии Н/8 от вершины остроугольного профиля.

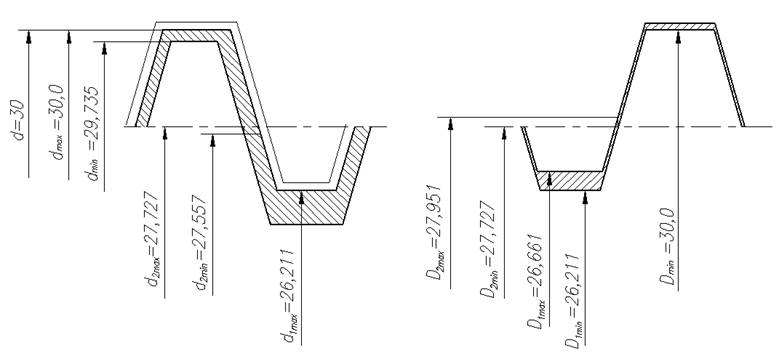

Используя расчетные данные, построим схемы расположения полей допусков болта (5.7,а) и гайки (5.7, б)

а б

Рис. 5.7 Схема расположения полей допусков:

а – болтов, б – гайки

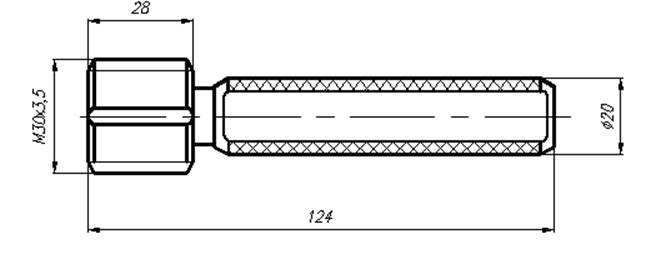

Согласно ГОСТ 17756 – 72 по номинальному размеру резьбового отверстия М30х3,5 выбираем калибр – пробку и показываем эскиз на рис. 5.8

Рис. 5.8 Эскиз резьбового калибра – пробки

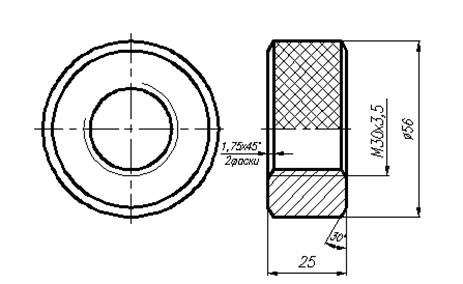

Согласно ГОСТ 17763 – 72 по номинальному размеру резьбового отверстия М30х3,5 выбираем калибр – кольцо и показываем эскиз на рис. 5.9

Рис. 5.9 Эскиз резьбового калибра – кольца

5.7 Расчет калибра – пробки для шлицевого прямобочного отверстия

Шлицевое соединение 6х18х22, подвижное, умеренная нагрузка, повышенная точность.

Для обеспечения повышенной точности и подвижности принимаем способ центрирования по внутреннему диаметру d, показываем условное обозначение: соединение – средней серии:

d – 6 х 18 Н7/е8 х 22 Н12/а11 х 5 F10/e9,

z = 6 – число зубьев,

d = 18мм – внутренний диаметр,

D = 22мм – наружный диаметр,

b = 5мм – ширина зуба

Определим размеры калибра – пробки для шлицевого соединения:

d = 18Н7 (+0,018);

D = 22Н12 (+0,210);

b = 5 F10 (+0,058+0,010)

Находим предельные размеры:

dmax = d + ES = 18 + 0,018 = 18,018мм

dmin = d + EI = 18 + 0 = 18,0мм

Dmax = D + ES = 22 + 0,210 = 22,210мм

Dmin = D + EI = 22 + 0 = 22,0мм

bmax = b + ES = 5 + 0,058 = 5,058мм

bmin = b + EI = 5 + 0,010 = 5,010мм

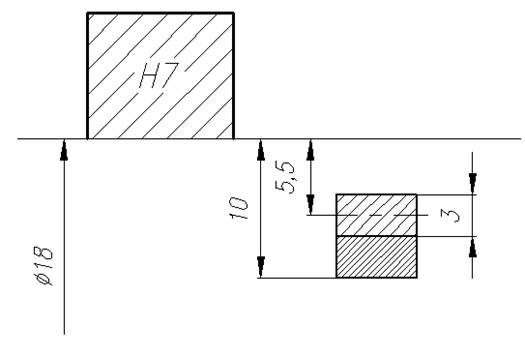

По СТ СЭВ 355 – 76 (ГОСТ 7951 – 80) находим допуски размеров для комплексных калибров – пробок для прямобочных шлицевых соединений при центрировании по d и сводим в таблицу 5.6

Таблица 5.6

Значения допусков размеров калибра – пробки

|

Размеры |

Допуски на изготовление калибров |

||

|

Z |

H |

Y |

|

|

d |

5,5 |

3 |

10 |

|

D |

7,0 |

6 |

16 |

|

b |

16 |

5 |

23,5 |

По ГОСТ 7951 – 80 находим размеры проходного комплексного калибра пробки:

dК = d – Zd = 18 – 0,0055 = 17,9945мм

DK = D – ZD = 22 – 0,007 = 21,993мм

bК = bmin – Zb = 5,010 – 0,016 = 4,994мм

Строим на рис. 512 схему расположения полей допусков для диаметра d.

Рис. 5.12 Схема полей допусков для центрирующего диаметра d

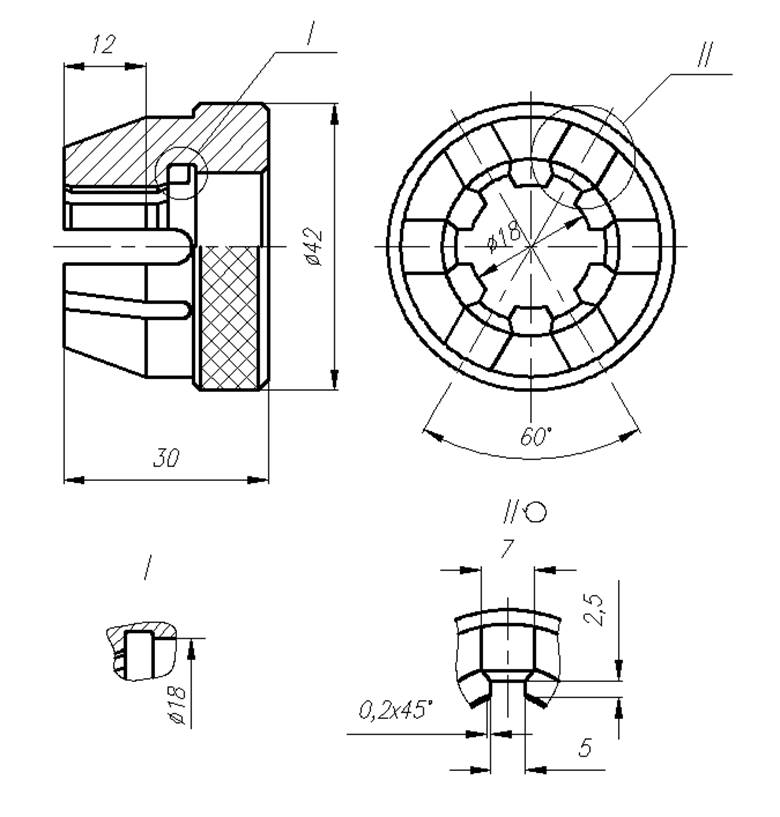

Согласно ГОСТ 24960 – 81 «Калибры для шлицевых прямобочных соединений», выбираем вид проходного комплексного калибра – пробки и чертим на рис. 5.13 эскиз по номинальным размерам.

Рис. 5.13 Эскиз калибра – пробки шлицевого прямобочного соединения

5.8 Расчет калибра – кольца для шлицевого прямобочного соединения

Согласно заданным размерам шлицевого соединения 6х18х22 по ГОСТ 24960 – 81 выбираем размеры калибра – кольца :

z = 6 – число зубьев;

dк = 18мм – номинальный диаметр калибра – кольца для центрирующего диаметра изделия;

Dк = 22мм – номинальный наружный диаметр калибра – кольца;

bк = 5мм – номинальная ширина паза калибра – кольца;

с = 0,2мм – номинальная величина фаски калибра;

h = 2,5мм – номинальная рабочая высота зуба калибра;

α = 360/6 = 600 – угловой шаг.

На рис. 5.14 чертим эскиз калибра – кольца шлицевого прямобочного соединения.

Рис. 5.13 Эскиз калибра – кольца шлицевого прямобочного соединения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.