1. Выбор вида заготовки

1.1. Определение объема и массы детали

![]()

![]()

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2.

мм2.

![]() кг.

кг.

1.2. Разработка технологического процесса изготовления отливок

В качестве способа получения отливок выбираем литье под давлением.

Выбираем класс точности размеров и масс – 5Т

Назначаем ряд припусков – 1

Таблица 1

|

номинальные размеры детали по рабочему чертежу |

допуски линейных размеров |

припуски на механическую обработку |

конструктивные размеры отливки |

|

ø 95 |

0,56*2=1,12 |

1,6*2=3,2 |

98,2 |

|

100 |

0,56*2=1,12 |

1,6*2=3,2 |

103,2 |

|

110 |

0,64*2=1,28 |

2,0*2=4,0 |

114 |

|

ø 132 |

0,64*2=1,28 |

2,0*2=4,0 |

136 |

|

ø 150 |

0,64*2=1,28 |

2,0*2=4,0 |

154 |

|

ø 256 |

0,80*2=1,60 |

2,0*2=4,0 |

260 |

![]()

![]()

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2.

мм2.

![]() кг.

кг.

![]()

1.3. Разработка технологического процесса изготовления заготовок ковкой и штамповкой

Деталь ступица редуктора относится к мелкой поковке, выбираем оборудование: паровоздушный молот.

Точность изготовления: нормальная, II класса.

Группа стали: для стали 38ХА (С = 3,8%), группа М1.

Степень сложности паковки С3 (деталь имеет отверстия и выступы).

Определяем предварительную массу паковки:

![]() ,

,

где ![]() -

масса детали

-

масса детали

mn =1,25+35,136=36,386 кг.

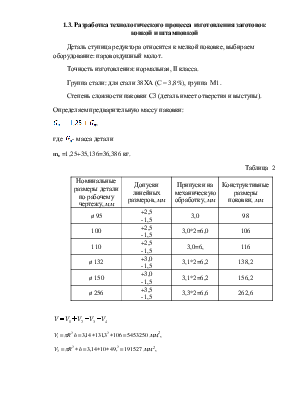

Таблица 2

|

Номинальные размеры детали по рабочему чертежу, мм |

Допуски линейных размеров, мм |

Припуски на механическую обработку, мм |

Конструктивные размеры поковки, мм |

|

ø 95 |

+2,5 -1,5 |

3,0 |

98 |

|

100 |

+2,5 -1,5 |

3,0*2=6,0 |

106 |

|

110 |

+2,5 -1,5 |

3,0=6, |

116 |

|

ø 132 |

+3,0 -1,5 |

3,1*2=6,2 |

138,2 |

|

ø 150 |

+3,0 -1,5 |

3,1*2=6,2 |

156,2 |

|

ø 256 |

+3,5 -1,5 |

3,3*2=6,6 |

262,6 |

![]()

![]()

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2,

мм2,

![]() мм2.

мм2.

![]() кг.

кг.

![]()

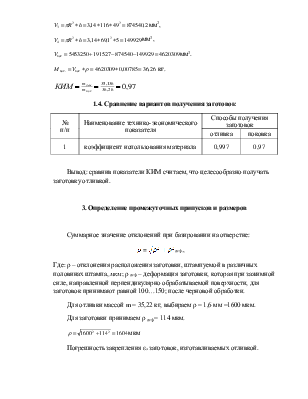

1.4. Сравнение вариантов получения заготовок

|

№ п/п |

Наименование технико-экономического показателя |

Способы получения заготовок |

|

|

отливка |

поковка |

||

|

1 |

коэффициент использования материала |

0,997 |

0,97 |

Вывод: сравнив показатели КИМ считаем, что целесообразно получать заготовку отливкой.

3. Определение промежуточных припусков и размеров

Суммарное значение отклонений при базировании на отверстие:

![]() =

=![]() деф.,

деф.,

Где: ρ – отклонения расположения заготовки, штампуемой в различных половинах штампа, мкм; ρ деф. – деформация заготовки, которая при зажимной силе, направленной перпендикулярно обрабатываемой поверхности, для заготовок принимают равной 100…150; после черновой обработки.

Для отливки массой m = 35,22 кг, выбираем ρ = 1,6 мм =1600 мкм.

Для заготовки принимаем ρ деф.= 114 мкм.

![]() мкм

мкм

Погрешность закрепления εз заготовок, изготавливаемых отливкой.

εз= 400 мкм

Величина промежуточных припусков ( Zmin и Zmax, мкм) на черновой обработке по 12 квалитету для поверхностей тел вращения (наружных и внутренних).

2![]() ),

),

2 ![]() =2

=2![]() +

+

![]() , где

, где ![]() -

высота микронеровностей поверхности, оставшихся при выполнении предшествующего

технологического перехода, мкм; Т – глубина дефектного поверхностного слоя,

оставшегося при выполнении предшествующего технологического перехода, мкм; r

- суммарные отклонения расположения, возникшие на возникшие на предшествующем

технологическом переходе, мкм;

-

высота микронеровностей поверхности, оставшихся при выполнении предшествующего

технологического перехода, мкм; Т – глубина дефектного поверхностного слоя,

оставшегося при выполнении предшествующего технологического перехода, мкм; r

- суммарные отклонения расположения, возникшие на возникшие на предшествующем

технологическом переходе, мкм; ![]() –

величина погрешностей установки заготовки при выполненном технологическом

переходе, мкм ;

–

величина погрешностей установки заготовки при выполненном технологическом

переходе, мкм ; ![]() допуск

на размер на предшествующем переходе, мкм;

допуск

на размер на предшествующем переходе, мкм; ![]() допуск

на размер на выполняемом переходе, мкм.

допуск

на размер на выполняемом переходе, мкм.

Черновое точение по 12 квалитету:

Назначаем показатели качества поверхности для заготовки.

Для поковок:

Rz = 30,мкм; Т = 100, мкм.

Суммарное отклонение расположения: r=1604 мкм.

Величина погрешностей установки заготовки εз= 400 мкм.

Допуск на размер до механической обработки:

![]() =

=![]() =1600

мкм

=1600

мкм

Допуск на черновое точение:

![]() =

=![]() =0,460

мм = 460 мкм

=0,460

мм = 460 мкм

2![]() 30+1604+

30+1604+![]() )=3566,24

мкм.

)=3566,24

мкм.

2 ![]() =3566,24+1600-460=4706,24

мкм.

=3566,24+1600-460=4706,24

мкм.

Для чистового точения по 10 квалитету:

2![]() 2y,

2y,

2![]() =

2

=

2![]() +

+

![]() ,

,

По таблице для поковок чистовое: Rz=15 мкм; Т = 20 мкм.

Корректируем суммарные отношения:

![]() , где

, где ![]() коэффициент

уточнения.

коэффициент

уточнения.

При черновом однократном точении ![]() =0,06,

=0,06,

Корректируем погрешность установки заготовки на станке.

![]() мкм

мкм

εу чист =![]() * εу

* εу

εу чист = ![]() мкм

мкм

![]()

![]() =

190

мкм

=

190

мкм

2Zmin

чист= 2(15+20+![]() )=270,23

мкм.

)=270,23

мкм.

2Zmах чист=270,23+460 -190=540,23 мкм.

Для шлифования по 7 квалитету:

2![]() ),

),

2 ![]() =2

=2![]() +

+

![]() ,

,

Для отливки:

![]() =

5 мкм Т= 15 мкм,

=

5 мкм Т= 15 мкм,

![]() =0,046

мм = 46 мкм,

=0,046

мм = 46 мкм,

2![]() =2(5+15)=40

мкм,

=2(5+15)=40

мкм,

2 ![]() =40+190

– 46=184

мкм,

=40+190

– 46=184

мкм,

Определяем промежуточные размеры:

для шлифования:

![]() =

=![]() +

2

+

2![]() =260,04

=260,04

![]() =

=![]() +2

+2![]() =260,184

=260,184

для чистового точения

![]() =

=

![]() +2

+2![]() =260,274

=260,274

![]() =

=![]() +2

+2![]() =260,726

=260,726

для чернового точения

![]() =

=![]() +2

+2![]() =263,840

мм

=263,840

мм

![]() =

=![]() +2

+2![]() =264,892

мм

=264,892

мм

Где: ![]() номинальный

размер детали, указанный на рабочем чертеже, мм; es,

ei

номинальный

размер детали, указанный на рабочем чертеже, мм; es,

ei ![]() предельные

отклонения на размер детали по чертежу, мкм;

предельные

отклонения на размер детали по чертежу, мкм; ![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() промежуточные

размеры обрабатываемой поверхности, при выполнении шлифования, токарной

чистовой и токарной черновой обработок, мм;

промежуточные

размеры обрабатываемой поверхности, при выполнении шлифования, токарной

чистовой и токарной черновой обработок, мм; ![]() ,

,![]() промежуточные

припуски на шлифование, мм ;

промежуточные

припуски на шлифование, мм ; ![]() ,

,![]() промежуточные

припуски на точение чистовое, мм;

промежуточные

припуски на точение чистовое, мм; ![]() ,

,![]() промежуточные

припуски на точение черновое, мм.

промежуточные

припуски на точение черновое, мм.

4. Расчет режимов резанья в соответствии с технологической схемой механической обработки детали

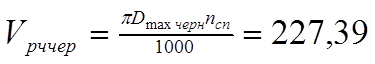

Режим резанья при черновом точении:

Определяем глубину резанья

tчер=

![]()

tчер=2,083 мм

Если t > 3 мм, то припуск срезается в 2 прохода i =1

Определяем подачу: S=

0,5 ![]()

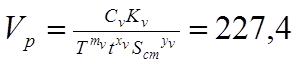

Определяем расчетную скорость резанья при черновом точении:

Vp=![]() ,

где

,

где

Cv=350; Kv=0,95; T=60; t =2,083; S =0,5; mv=0,20; xv=0,15; yv=0,35

np=![]() =

273,39

=

273,39

об/мин

об/мин

Сила резанья:

P=Cptxp Syp Vnpф Kp,

Cp=200; t =2,083; S=0,5; Vф=1;xp=1;yp=0,75;np=0;Kp=0,82,

Рz=203,1 кгс

Kp=KmKφ=0,82*1,00=0,82 ,

![]() кВт,

кВт,

![]() кВт

кВт

![]()

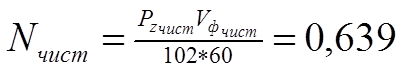

Режим резанья при чистовом точении:

Определяем глубину резанья

tчист=![]()

tчист=0,24 мм

Определяем подачу: : S=

0,2 ![]()

Определяем расчетную скорость резанья при чистовом точении:

Vp=![]()

Cv=420; Kv=0,95; T=60; t =0,27; S =0,2; mv=0,20; xv=0,15; yv=0,2

![]()

np=![]() =360,94

об/мин

=360,94

об/мин

![]() об/мин

об/мин

Сила резанья:

Pz=Cptxp Syp Vnpф Kp,

Cp=200; t =0,27; S=0,2; Vф=1;xp=1;yp=0,75;np=0;Kp=0,82,

Рz=13,24

Kp=KmKφ=0,82*1,00=0,82 ,

Nпот.=

![]() 0,852

0,852

K=![]()

Режим резанья при шлифовании:

tчист=0,01

Продольная подача S=(0,2...0,4) B , где

В – ширина шлифовального круга

В=20 мм

S = 6 мм/ход

Vk=![]() =

=

![]()

Dk= 400 мм

Nk= 400 мм

Vk доп.=

50 ![]() ,

,

Vд=

30 ![]() ,

,

np=![]() =

= ![]() =

36,72

=

36,72 ![]()

Фактическая скорость обрабатываемой детали:

![]()

![]() ,

,

Dд =![]() =200,184,

=200,184,

Nст= 63

Vсд=![]()

![]() ,

,

Тангенсальная сила резанья:

Pz=CpVVpфдSxp typ,

Cp=2,2; Vp=0,7; xp=0,7; yp=0,5,

P z=2,2*51,460,7*60,7*0,010,5=12,16 кгс,

Эффективная мощность на вращение шлифовального круга:

Nэ=![]() кВт,

кВт,

Nэк=![]() =

=

![]() =

3,57 кВт,

=

3,57 кВт,

Потребная мощность на вращение шлифовального круга:

Nпот.=

![]() =

=![]() =

3,8125 кВт,

=

3,8125 кВт,

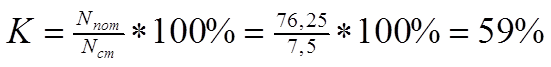

Коэффициент использования станка на мощности:

5. Выбор станочных приспособлений

Станочные приспособления, применяемые для установки и закрепления на станках обрабатываемых заготовок. В зависимости от вида механической обработки эти приспособления подразделяют на приспособления для сверлильных, фрезерных, расточных, токарных, шлифовальных станков и др.

Станочные приспособления

составляют 80![]() 90%

в общем парке приспособлений. Применение их обеспечивает: а) повышение производительности

труда при устранении разметки и сокращении времени на установку и закрепление

заготовок, при частичном или полном перекрытии вспомогательного времени

машинным и при уменьшении последнего посредством многоместной обработки,

совмещение технологических переходов и повышение режимов резания; б)повышение

точности обработки благодаря устранению выверки при установке и связанных с ней

погрешностей; в)облегчение условий труда станочников; г)расширение

технологических возможностей оборудования; повышение безопасности работы.

90%

в общем парке приспособлений. Применение их обеспечивает: а) повышение производительности

труда при устранении разметки и сокращении времени на установку и закрепление

заготовок, при частичном или полном перекрытии вспомогательного времени

машинным и при уменьшении последнего посредством многоместной обработки,

совмещение технологических переходов и повышение режимов резания; б)повышение

точности обработки благодаря устранению выверки при установке и связанных с ней

погрешностей; в)облегчение условий труда станочников; г)расширение

технологических возможностей оборудования; повышение безопасности работы.

Применение станочных приспособлений позволяет также снизить себестоимость продукции. Целесообразность применения станочных приспособлений должна определяться с помощью технико-экономических расчетов.

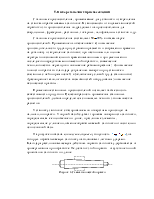

Установку заготовок с базированием по отверстиям производят на пальца или оправки. Упорной базой служат торцевая поверхность заготовки, определяющая ее положение по длине, и различные элементы, определяющие угловое положение обрабатываемой заготовки относительно оси основной базы.

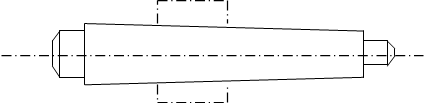

На

рисунке показана коническая оправка (конусность

На

рисунке показана коническая оправка (конусность ![]() -

-![]() ),

на которую обрабатываемую заготовку наколачивают

легкими ударами. Благодаря расклинивающемуся действию оправки заготовка

удерживается от провертывания при обработке. Недостаток этой оправки -

отсутствие точной ориентации заготовки по длине.

),

на которую обрабатываемую заготовку наколачивают

легкими ударами. Благодаря расклинивающемуся действию оправки заготовка

удерживается от провертывания при обработке. Недостаток этой оправки -

отсутствие точной ориентации заготовки по длине.

Рисунок 3. Схема конической оправки

6. Выбор технологического оборудования

Черновое и чистовое точение выполняем на токарно-винтарезном станке 1А616

|

Показатели |

Модель станка |

|

1М616 |

|

|

Наибольший диаметр обрабатываемой детали, мм |

320 |

|

Расстояние между центрами, мм |

710 |

|

Число ступеней частоты вращения шпинделя, об/мин |

21 |

|

Частота вращения шпинделя, об/мин |

9-1800 |

|

Число ступеней подач суппорта |

16 |

|

Подача суппорта, мм/об: продольная поперечная |

0,065-0,91 0,065-0,91 |

|

Мощность главного электродвигателя, кВт |

4 |

|

КПД станка |

0,75 |

|

Наибольшая сила механизма подачи, кгс |

210 |

Чистовое шлифование проводим на кругло-шлифовальном станке модели

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.