Министерство труда и занятости населения Новосибирской области

ГБОУ СПО НСО “Новосибирский приборостроительный техникум Б.С.Галущака”

Межпредметное задание №1

Тема: Рассчитать и изготовить валик (без резьбы) верхних салазок к станку 4А616

Разработал:

учащийся гр. Т9-133

Проверил:

преподаватель

Новосибирск 2013.

Введение:

II вариант

Исходные данные:

1.Размеры винта:

Общая длина – 72 ± 0,4 мм, высота головки – 12 мм

Диаметр головки – 18-0,15 мм

Диаметр основной части – 12-0,1 мм

На торцах диаметров 18 и 12 мм – фаски соответственно 0,5х45® и 1,8х45®

2.Частота обработки:

а) На диаметре 18 мм, на его торце и уступе – по 6 кг б) Остальные поверхности по 3-ему классу.

3.Пропуск по обработке выбирать по диаметру 18 мм

4.Материал –

сталь 45

Выполнение работы:

1)Вычертить деталь по данным размерам

![]()

![]()

![]() 0,5х45®

0,5х45®

![]()

![]()

![]()

![]()

![]()

![]()

![]() 12

12

Ф18-0,15 Ф12-0,1

72 ± 0,4

2)Определить:

а) Номинальные размеры б) Допуски размеров в) Действительные размеры после изготовления г) Графически изобразить поля допусков

Решение:

а)

—72 ±0,4 мм; Номинальный размер = 72

—18 -0,15 мм; Номинальный размер = 18

—12 -0,1 мм; Номинальный размер = 12

б)

1)72 ±0,4 мм;

es = 0,4 мм ; ei = -0,4 мм;

dнаиб = d + es = 72 + 0,4 = 72,4 мм

dнаим = d – ei = 72 - 0,4 = 71,6 мм

To = dнаиб – dнаим = 72,4 - 71,6 = 0,8 мм

2)18 -0,15 мм;

es = 0 мм ; ei = - 0,15 мм;

dнаиб = d + es = 18 + 0 = 18 мм

dнаим = d – ei = 18 - 0,15 = 17,85 мм

To = dнаиб – dнаим = 18 - 17,85 = 0,15 мм

3)12 -0,1 мм;

es = 0 мм ; ei = - 0,1 мм;

dнаиб = d + es = 12 + 0 =12 мм

dнаим = d – ei = 12 - 0,1 = 11,9 мм

To = dнаиб – dнаим = 12 – 11,9 = 0,1 мм в)

Действительный размер – этот тот размер который получен после измерения

Г)

72 ±0,4 мм;

![]() 0,4

0,4

![]()

![]()

![]()

![]()

72,4

72,4

![]()

![]() 72

72

![]()

![]() 71,6

71,6

- 0,4

18 -0,15 мм;

![]()

![]()

![]() 0

18

0

18

![]() 18

18

![]() 0,15

0,15

17,85

12 -0,1 мм;

|

0 ![]()

![]()

![]()

12

12

![]()

![]()

![]() 12

12

-0,1 11,9

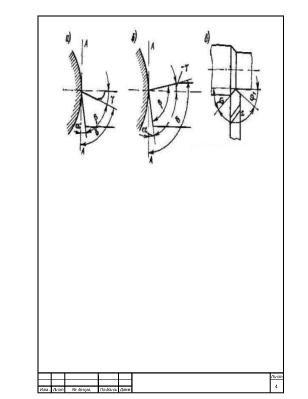

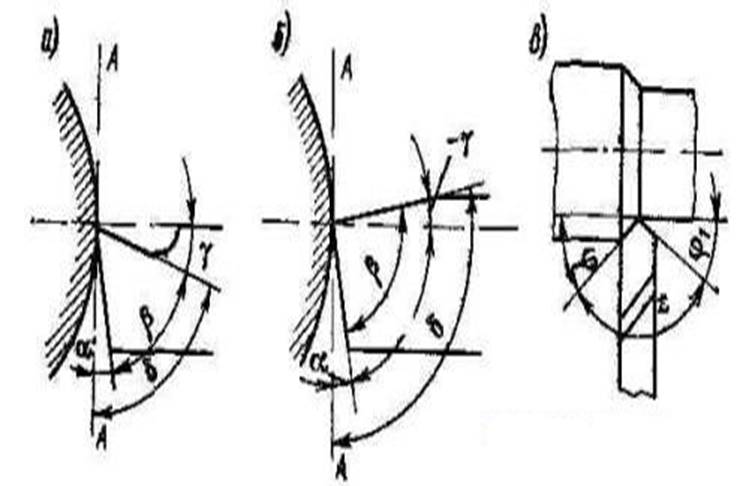

Задание № 3

Изобразить резец, которым будет вестись обработка, показать главные углы, описать их значения

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() А

А

![]()

![]()

Б

Б

![]()

![]()

20®

20®

![]()

![]() 5®

5®

![]()

![]()

![]()

![]() 7®

7®

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Б

Б

А

Задним углом α (альфа) называется угол между главной задней поверхностью и плоскостью резания.

Задний угол α служит для уменьшения трения между задней поверхностью резца и обрабатываемой деталью. Уменьшая трение, тем самым уменьшаем нагрев резца, который благодаря этому меньше изнашивается. Однако, если задний угол сильно увеличен, резец получается ослабленным и быстро разрушается.

Передним углом γ (гамма) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Передний угол γ играет важную роль в процессе образования стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, улучшается сход стружки, уменьшается сила резания и расход мощности, улучшается качество обработанной поверхности. С другой стороны, чрезмерное увеличение переднего угла приводит к ослаблению режущей кромки и понижению ее прочности.

Главным углом в плане φ (фи) называется угол между главной режущей кромкой и направлением подачи.

Угол φ обычно выбирают в пределах 30—90° в зависимости от вида обработки, типа резца, жесткости обрабатываемой детали и резца и способа их крепления.

Резцы, у которых вершина является низшей точкой режущей кромки, т. е. угол λ положительный, получаются более прочными и стойкими; такими резцами хорошо обрабатывать твердые металлы, а также прерывистые поверхности, создающие ударную нагрузку. При обработке таких поверхностей твердосплавными резцами угол наклона главной режущей кромки доводят до 20—30°. Резцы, у которых вершина — высшая точка режущей кромки, т. е. угол λ отрицательный, рекомендуется применять для обработки деталей из мягких металлов.

Задание № 4

![]()

![]() Изобразить инструмент для проверки

углов резца.

Изобразить инструмент для проверки

углов резца.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 72®

72®

43®

|

12

Задание № 5

Указать из какого материала изготовлен резец.

Отогнутый резец используется для отрезки и обточки заготовок и деталей из различных материалов. Данный тип резцов предназначен для работы на автоматизированном и универсальном оборудовании.

Резец проходной отогнутый изготавливается из твердого сплава Т15К6

Это не сталь - это двухкарбидный твердый сплав, а по сути - композиционный материал (т.е. и не сплав вовсе). Состоит из зерен карбида вольфрама, карбида титана и кобальта. Применяется при изготовлении режущих инструментов. Расшифровыватся Со-6%, TiC -15%, WC - остальное Карбиды - это твердая керамика, придающая инструменту твердость и теплостойкость. Эти зерна скреплены металлической связкой - кобальтом, которая

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.