Измельчение – это процесс деления (разрушения) твердого тела на более мелкие части. Здесь преодолеваются силы межмолекулярного притяжения в измельчаемом теле за счет приложения внешних сил и образуются новые свободные поверхности. Процесс измельчения характеризуется степенью измельчения (дробления) i:

i= Dср/dср

где Dср и dср – соответственно средний размер куска материала до измельчения и после.

Основным сырьем для получения нерудных строительных материалов являются горные породы: изверженные – гранит, диорит, базальт, диабаз и др.; осадочные – песчаники, валуны, гравий, известковые туфы, известняки, ракушечники; метаморфические – гранито-гнейсы, мрамор.

Цель теории измельчения – получить зависимости между расходуемой энергией и отдельными характеристиками измельчаемого материала. Известны теории дробления П. Риттигера и Кирпичева В.Л. – Кика Ф.

Щековые дробилки в промышленности строительных материалов чаще всего применяются для крупного и среднего дробления кусковых материалов. Они отличаются простотой и надежностью конструкции и несложны в обслуживании. В них куски материала высокой и средней прочности размером до 1,5 м дробятся под действием раздавливания, раскалывания и ис- тирания на куски размером 0,1 – 0,3 м.

Все существующие типы щековых дробилок можно классифицировать по следующим конструктивным признакам:

Рабочий процесс происходит в камере дробления – замкнутом пространстве, образованном подвижной и неподвижной щеками при вращении эксцентрикового вала.

В зависимости от кинематических особенностей дробилки делят на две группы: 1 – с простым движением (качанием) подвижной щеки; 2 – со сложным движением подвижной щеки.

Преимущества первой группы: – срок работы дробящих плит в несколько раз больше дробилок второй группы; – выигрыш в силе в верхней части камеры дробления (важно при дроблении прочных и больших размеров кусков горной породы)

Недостатки их: – малый ход сжатия в верхней части камеры дробления.

На рынке данные дробилки представлены в нескольких недорогих и надежных вариантах. Первый предполагает простое движение щеки по отношению к подвесной оси. Исходный продукт измельчается посредством раздавливания. Во втором движение щеки относительно подвески является сложным. Тут материал не только раздавливается, но и истирается, когда движущая часть приближается к фиксированной. В третьем типе обе щеки совершают сложное движение относительно подвесной оси.

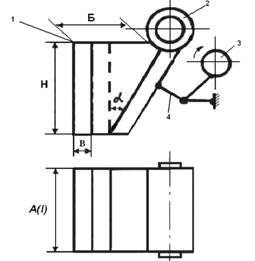

Дробилки второй группы проще по конструкции, компактнее и менее металлоемки. На рисунке представлена кинематическая схема щековой дробилки с простым качанием щеки:

1 – неподвижная щека; 2 – подвижная щека; 3 – кривошипно-шатунный механизм; 4 – распорные плиты.

Рисунок 3 - Схема щековой дробилки с простым качанием щеки:

Угол

захвата щек α выгодно делать большим, так как при его увеличении растет степень

дробления материала. Однако величина этого угла имеет определённый предел, выше

которого куски не дробятся, а выдавливаются вверх.

3.2 Определение производительности щековых дробилок

Определить производительность и мощность на валу электродвигателя щековой дробилки СМ-16Б при дроблении известняка с наибольшим размером куска 400 мм.

Производительность дробилки (м3 /ч) определяют по формуле:

![]() (5)

(5)

где d1 – наименьший размер разгрузочной щели, м;

S – ход щеки по горизонтали у разгрузочного отверстия, м;

α – угол захвата, град;

l – длина загрузочного отверстия равная ширине щеки, м;

![]() м3/ч

м3/ч

Таким образом, мы определили производительность щековой дробилки СМ-16Б.

3.3 Определение мощности двигателя щековых дробилок

Мощность двигателя конусной дробилки определяют по формуле:

N = σ²* ω*l*(D²-d²)/24*E*η*1000 (6)

где σ - предел прочности материала при сжатии, (20-60 Н/м2);

ω - угловая скорость эксцентрикового вала, ω =2πn рад/с, т.е. ω = 2·3,14·4,58 = 28,7 (рад/с);

l- длина загрузочного отверстия ( l= 0,9 м);

D - диаметр загружаемых кусков, принимаемый на 15% меньше загрузочного

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.