Задача 2

1. Рассчитать и выбрать посадку с натягом для соединения зубчатого колеса с валом (рис. 2.1).

2. Выполнить анализ полученной посадки и построить схему расположения полей допусков.

3. Обозначить посадку соединения и поля допусков сопрягаемых деталей на эскизах.

Таблица 1 – Исходные данные

|

Диаметр соединения вала, d, мм |

150 |

|

Диаметр впадин зубчатого

колеса, |

300 |

|

Длина соединения вала и зубчатого колеса, L, мм |

250 |

|

Крутящий момент, |

12000 |

|

Шероховатость поверхности

вала, |

6,3 |

|

Шероховатость поверхности

зубчатого колеса, |

6,3 |

|

Марка стали |

45 |

|

Предел текучести, |

36·107 |

Таблица 2 – Основные данные для расчёта

|

Название и размерность параметра вала и колеса |

Вал |

Зубчатое колесо |

|

Длина соединения L, мм Диаметр соединения (вала и отверстия ступицы), мм |

L = 120 d = D = 150 |

|

|

Диаметр впадин зубчатого колеса, мм Модуль упругости, Па (Н/ м2) Предел текучести, Па (Н/ м2) Коэффициент Пуассона μ Шероховатость поверхности, мкм |

Ed = 2,06 · 1011 σT = 36 · 107 μd = 0,3 Rzd = 6,3 |

d2 = 300 ED = 2,06 · 1011 σT = 36 · 107 μD = 0,3 RzD = 6,3 |

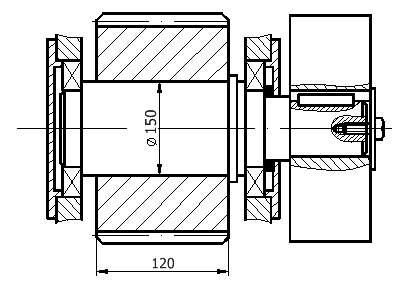

Рисунок 1 – Общий вид вала в сборе

Расчёт функциональных натягов

Используя один из методов расчёта посадок с натягом [1, 3, 4, 5] и др., вычисляем значения наименьшего расчётного натяга, обеспечивающего взаимную неподвижность соединяемых деталей, и наибольшего расчётного натяга, определяющего прочность соединяемых деталей.

Натяги Nmin и Nmax, обеспечиваемые стандартной посадкой, должны удовлетворять условиям:

Nminф < Nmin, Nmaxф > Nmax.

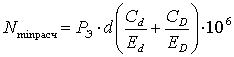

Значение наименьшего расчётного натяга определяется по формуле, мкм:

,

(2.1)

,

(2.1)

где РЭ – удельное контактное эксплуатационное давление при действии крутящего момента, Па:

,

(2.2)

,

(2.2)

где f – коэффициент трения, f = 0,15;

n – коэффициент запаса прочности соединения, n = 1,5 – 2;

D = d – номинальный диаметр соединения, м;

L – длина соединения, м.

![]() Па

Па

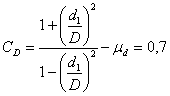

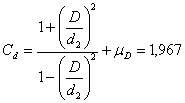

CD и Cd – коэффициенты Ламэ:

(2.3)

(2.3)

(2.4)

(2.4)

где d1 – внутренний диаметр вала (если вал полый), м. В нашем случае d1 = 0;

d2 – наружный диаметр втулки или впадин зубчатого колеса, м.

Подставляя полученные значения величин в (2.1), получим:

Nmin расч = 54,968 мкм;

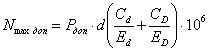

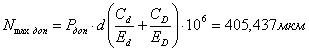

Наибольший расчётный натяг определяется по формуле, мкм:

,

(2.5)

,

(2.5)

где Рдоп – наибольшее допускаемое давление на поверхности вала или втулки, Па:

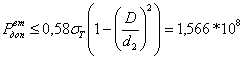

на поверхности втулки отсутствуют пластические деформации при

(2.6)

(2.6)

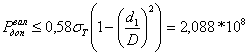

на поверхности вала отсутствуют пластические деформации при

(2.7)

(2.7)

Исходя из наименьшего допускаемого давления Рдоп, получим (2.5) максимальный расчётный натяг Nmax расч = 405,437 мкм.

Находим поправку к расчетному натягу на смятие неровностей поверхности детали URz, остальные поправки можно принять равными нулю [1, 3, 4].

![]() мкм, где k – коэффициент, учитывающий высоту смятия

неровностей отверстия втулки и вала (табл. 3). Для принятого метода сборки (с

нагревом зубчатого колеса) принимаем k = 0,5.

мкм, где k – коэффициент, учитывающий высоту смятия

неровностей отверстия втулки и вала (табл. 3). Для принятого метода сборки (с

нагревом зубчатого колеса) принимаем k = 0,5.

Таблица 3

|

Метод сборки соединения |

k |

|

|

Механическая запрессовка при нормальной температуре |

без смазочного материала |

0,25 – 0,5 |

|

со смазочным материалом |

0,25 – 0,35 |

|

|

С нагревом охватывающей детали |

0,4 – 0,5 |

|

|

С охлаждением вала |

0,6 – 0,7 |

|

С учетом поправки величины граничных допустимых значений функциональных натягов для выбора посадки будут равны:

![]() мкм,

мкм,

![]() мкм.

мкм.

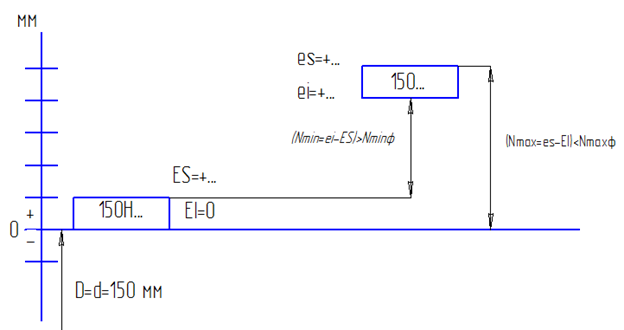

Схема расположения полей допусков посадки с натягом в системе отверстия, используемая для выбора стандартной посадки, представлена на рис. 2.2. Нижнее отклонение основного отверстия EI = 0.

Рис. 2.2. Схема расположения полей допусков

посадки с натягом в системе отверстия

Исходя из условия, что натяг, обеспечиваемый стандартной посадкой (ГОСТ 25347-82), должен быть меньше функционального (см. рис. 2.2):

(Nmax = es – EI) < Nmax ф ,

определяем наибольшее допустимое значение верхнего отклонения вала:

es < Nmax ф - EI = 418,037 - 0 = 418,037 мкм. (2.8)

В табл. 1 приложения приведены рекомендуемые ГОСТ 25347-82 посадки в системе отверстия. При изготовлении отверстия по седьмому (Н7) или по восьмому (Н8) квалитету для получения натяга используются поля допусков валов:

для Н7 – p6, r6, s6, s7, t6, u7 (посадки H7/p6, H7/r6, H7/s6, H7/s7, H7/t6, H7/u7);

для H8 – s7, u8, x8, z8 (посадки H8/s7, H8/u8, H8/x8, H8/z8).

Выбрав отклонения, соответствующие этим полям допусков по табл. 2 приложения (ГОСТ 25347-82) или по [4, 6, 8] и др., проверяем выполнение неравенства (2.8) по величине верхнего отклонения вала для рассматриваемых полей допусков валов. Например

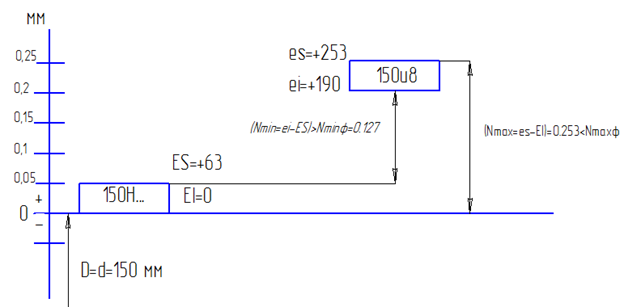

150u8: es = +253 мкм < (429,3 мкм = Nmax ф).

Принимаем поле допуска 150u8 (es = +253 мкм, ei = +190 мкм), так как в этом случае неравенство (2.8) выполняется (рис. 2.3).

Рис. 2.3. Схема расположения полей допусков посадки

с натягом с валом 150u8

Исходя из условия (Nmin = ei – ES) > Nmin ф, определяем наибольшее допустимое значение верхнего отклонения основного отверстия:

ES < ei - Nmin ф = +190 – 67,568 = 122,432 мкм. (2.9)

Определяем верхние отклонения полей допусков основных отверстий по табл. 3 приложения (ГОСТ 25347-82). Из полученных отклонений выбираем отклонения, обеспечивающие выполнение неравенства (2.9):

150 Н8: ES = + 72 < 91 мкм - неравенство выполняется;

Принимаем поле допуска 150Н8 (ES = +63 мкм; EI = 0) и рекомендуемую

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.