3. Нормирование точности размеров, формы, расположения и шероховатости поверхностей

3.1. Зависимый допуск расположения поверхностей

Зависимым допуском называется допуск расположения, числовое значение которого переменно для различных деталей, изготовленных по данному чертежу, и зависит от действительных размеров нормируемого и базового элементов. Полное значение зависимого допуска расположения для данной детали:

Тзав=Тmin + Тдоп, где Тmin - минимальное значение допуска, указываемое на чертеже,

Тдоп – дополнительное значение допуска, зависящее от действительных размеров расматриваемых элементов детали.

Тmin=0,02 мм;

Тдоп=Dдейств – Dmin;

Dдейств=Dmax=12,027 мм,

Тдоп=12,027 – 12=0,027 мм;

Dдейств=Dmin=12 мм,

Тдоп=12– 12=0 мм;

Тзав1=0,02+0,027=0,047 мм,

Тзав2=0,02+0=0,02 мм.

4. Выбор допусков и посадок сложных соединений

4.1. Выбор метода центрирования и посадки для шлицевого соединения

Задание:

В соответствии с вариантом задания № 74 необходимо обосновать выбор метода центрирования шлицевого соединения, назначить посадки по центрирующему диаметру и ширине шлиц.

Внутренний диаметр d=32мм;

Серия: лёгкая;

Характер соединения: неподвижное;

Наличие термообработки втулки: калёная;

Точность центрирования: невысокая.

Для данного шлицевого соединения выбираем центрирование по внутреннему диаметру d, так как данный метод центрирования применяют , когда шлицевая втулка подвергается термической обработке (её окончательно обрабатывают шлифованием по диаметру d). При этом обеспечивается точное центрирование, которое используется не только в неподвижных , но и в подвижных соединениях.

Таблица 4.1

Параметры шлицевого соединения

|

Размер детали и поля допуска, мм. |

Предельные отклонения, мкм. |

Допуск мм. |

Предельные размеры мм. |

||

|

Верхнее ES(es) |

нижнее EI(ei) |

Наибольший |

Наименьший |

||

Шлицевая втулка

|

d=32H7 D=36H12 b=8F8 |

+25 +250 +28 |

0 0 +10 |

25 250 18 |

32,025 36,25 8,028 |

32,000 36,000 8,01 |

Шлицевый вал

|

d=32js7 D=36a11 B=8js7 |

+12 -310 +6 |

-12 -470 -6 |

24 160 12 |

32,012 35,69 8,006 |

31,086 35,33 8,994 |

Определение предельных значений зазоров и натягов

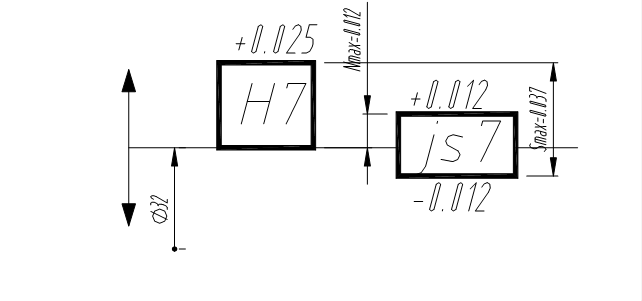

Smax=ES-ei=0.025-(-0.012)=0.037 мм;

Nmax=es-EI=0.012-0=0.012 мм; по d=32H7/js7

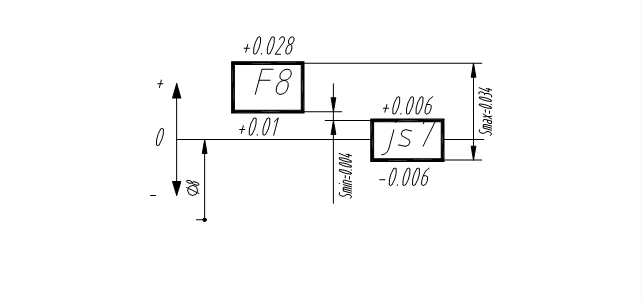

Smax=ES-ei=0.028-(-0.006)=0.034 мм;

Smin=EI-es=0.01-0.006=0.004 мм; по b=8F8/js7

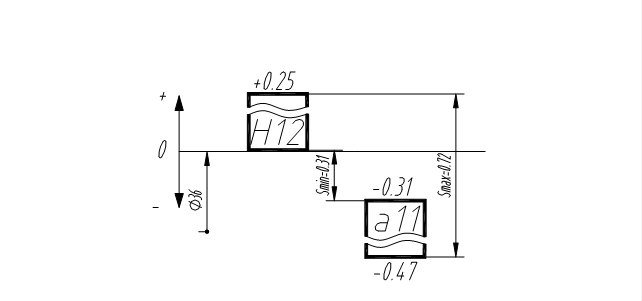

Smax=ES-ei=0.25-(-0.47)=0.72 мм;

Smin=EI-es=0-(-0.31)=0.31 мм. по D=36H12/a11

Рис. 4.1. Схема полей

допусков посадки по боковым поверхностям шлицев

Рис. 4.1. Схема полей

допусков посадки по боковым поверхностям шлицев

Рис. 4.2. Схема полей

допусков посадки по наружному диаметру

Рис. 4.2. Схема полей

допусков посадки по наружному диаметру

Рис. 4.3. Схема полей

допусков посадки по внутреннему диаметру

Рис. 4.3. Схема полей

допусков посадки по внутреннему диаметру

4.2. Выбор посадки для шпоночного соединения

Задание:

В соответствии с вариантом задания № 74 необходимо выбрать посадки шпонки на вал и во втулку. Следует подсчитать предельные размеры шпонки, шпоночных пазов вала и втулки, определить предельные значения натягов и зазоров в соединениях.

Диаметр вала d=55 мм

Назначение: автотракторостроение

Конструкция шпонки: призматическая.

Исходя из заданных условий для шпоночного соединения выбираю вид соединения (нормальное для получения соединения в условиях серийного и массового производства. По [1](стр.303) назначаю размеры соединений (в мм) с призматической шпонкой.

С помощью [1](табл.7, стр.313) в соответствии с ГОСТ 23360-78 назначаю посадки на шпонку, шпоночных пазов вала и втулки.

Таблица 4.2

Параметры шпоночного соединения

|

Размер детали и поля допуска, мм. |

Предельные отклонения, мкм. |

Допуск мм. |

Предельные размеры мм. |

||

|

Верхнее ES(es) |

нижнее EI(ei) |

Наибольший |

Наименьший |

||

Поле допуска шпонки по размерам

|

ширина(b) 16h9 высота(h) 10h11 |

0 0 |

-43 -110 |

43 110 |

16,000 10,000 |

15,957 9,89 |

Поле допуска паза по ширине шпонки

|

по валу 16N9 по втулке 16Js9 |

0 21 |

-43 -21 |

43 42 |

16,000 16,021 |

15,957 15,979 |

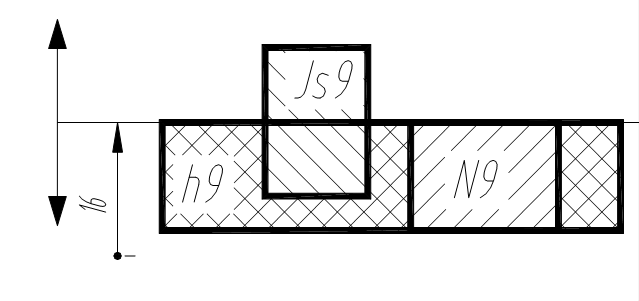

Определение предельных значений зазоров и натягов:

Для соединения шпонки в пазу вала 14N9/h9:

Smax=ES-ei=0-(-0.043)=0.043 мм;

Nmax=es-EI=0-(-0.043)=0.043 мм.

Для соединения шпонки в пазу втулки 14Js9/h9:

Smax=ES-ei=0.021-(-0.043)=0.054 мм;

Nmax=es-EI=0-(-0.021)=0.021 мм.

Рис. 4.4. Схема

расположения полей допусков шпоночного соединения

Рис. 4.4. Схема

расположения полей допусков шпоночного соединения

4.3. Построение схемы полей допусков резьбы

Исходные данные:

Построить схему полей допусков резьбы М8-2H5D/2r, шаг резьбы – 1,25 мм.

Из обозначения резьбы следует, что номинальный диаметр резьбы равен 8 мм. Из табл.2 [2] выписываем параметры резьбы:

d2(D2)=7,188 мм;![]() d1(D1)=6,647 мм.

d1(D1)=6,647 мм.

Верхние и нижние отклонения по d2(D2), d1(D1), d(D) определяем по табл.7, 9 [2] и строим схему расположения полей допусков резьбы: es(d)= -0.063 мм, ei(d)= = -0.275 мм, es(d2)=+0.133 мм,

ei(d2)=+0.85 мм, ЕS(D2)=+0.063 мм, EI(D2)=0 мм, ES(D1)=+0.307 мм, EI(D1)=+0.95 мм.

Находим предельные размеры диаметров резьбы:

d2max=d2+es(d2)=7,188+0,133=7,321 мм;

d2min=d2+ei(d2)=7,188+0,085=7,273 мм;

dmax=d+es(d)=8+(-0,063)=7,937 мм;

dmin=d+ei(d)=8+(-0.275)=7,725 мм;

D2max=D2+ES(D2)=7,188+0,063=7,251 мм;

D2min=D2+EI(D2)=7,188+0=7,188 мм;

D1max=D1+ES(D1)=6,647+0,307=6,954 мм;

D1min=D1+EI(D1)=6,647+0,095=6,742 мм.

Определяем допуск среднего, наружного и внутреннего диаметров резьбы:

Td2=d2max-d2min=7,321-7,273=0,048 мм;

Td=dmax-dmin=7,937-7,725=0,212 мм;

TD2=D2max-D2min=7,251-7,188=0,063 мм;

TD1=D1max-D1min=6,954-6,742=0,212 мм.

Определяем значения наибольшего и наименьшего натяга.

Nmax=d2max-D2min=7,321-7,188=0,133 мм;

Nmin=d2min-D2max=7,273-7,251=0,022 мм.

Nm= (Nmax + Nmin)/2=(0,133+0,022)/2=0,0775 мм.

4.4. Выбор норм точности цилиндрических зубчатых передач.

Исходные данные:

Модуль : m=10.

Число зубьев: z=28 .

Условие работы зубчатой передачи: ненагруженная передача.

В условии сказано, что передача ненагружена следовательно передачу можно причислить к передачам общего назначения . Для передач общего назначения для всех норм точности назначают одинаковую степень точности, т.к. строгих требований к передаче нет ,то можно установить восьмую степень точности, а вид сопряжения зубьев-В. Значит в соответствии с ГОСТ 1643-81 точность передачи 8В.

Для заданных норм точности выбираю комплексы контроля зубчатой передачи:

1) обеспечение кинематической точности, т. е. Согласование углов поворотов ведущего и ведомого колес передачи;

2) обеспечение плавности работы, т. е. ограничение циклических погрешностей, многократно повторяющихся за один оборот колеса (резкие местные изменения отклонений углов поворота колес);

3) обеспечение контакта зубьев, т. е. такого прилегания зубьев по длине и высоте, при котором нагрузка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.