Министерство образования РФ

УЛЬЯНОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет Машиностроительный

Кафедра « Основы проектирования машин »

К КУРСОВОМУ ПРОЕКТУ ПО ДЕТАЛЯМ МАШИН

НА ТЕМУ:

РАСЧЕТ И ПРОЕКТИРОВАНИЕ ПРИВОДА ЛЕНТОЧНОГО КОНВЕЙЕРА

Студент Группа 1501

Руководитель проекта

Ульяновск 2003.

Техническое задание…………………………………………………………………………….

1.Выбор электродвигателя, расчет крутящих моментов и частот вращения валов…………

1.1. Определение требуемой мощности двигателя ……..…………………….…...…………

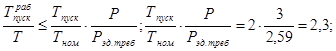

1.2. Определение частоты вращения ………………………………………..………………...

1.3. Выбор электродвигателя…………………………………..………………………………

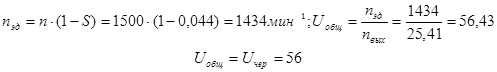

1.4. Общее передаточное отношение………………………………………………………….

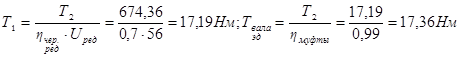

1.5. Определение крутящих моментов на валах………………………………………………

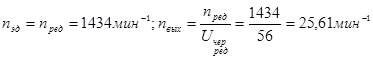

1.6. определение частот вращения валов……………………………………………………...

2.Расчет червячного редуктора………………………………………………………………….

3.Геметрический расчет червячной передачи………………………………………………….

4.Силы в зацеплении червячной пары………………………………………………………….

5.Определение коэффициента полезного действия редуктора………………………………..

6. Конструирование и расчет валов. Выбор и расчет подшипников………………………….

6.1. Тихоходный вал……………………………………………………………………………

6.1.1. Проектный расчет вала…………………………………………………………………

6.1.2. Расчет шпоночных соединений………………………………………………………..

6.1.3. Конструирование вала………………………………………………………………….

6.1.4. Расчёт вала на прочность……………………………………………………………….

6.1.5. Выбор и расчёт подшипников………………………………………………………….

6.2. Быстроходный вал………………………………………………………………………….

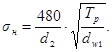

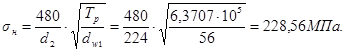

6.2.1. Проектный расчёт вала…………………………………………………………………

6.2.2. Расчёт шпоночных соединений………………………………………………………..

6.2.3. Конструированиечервяка……….………………………………………………………

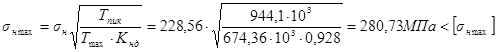

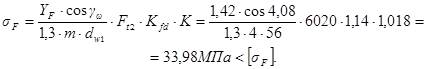

6.2.4. Расчёт червяка на прочность………………………………………………….………..

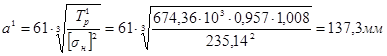

6.2.5. Расчёт червяка на жесткость………………………………………………….………...

6.2.6. Выбор и расчёт подшипников………………………………………………………….

7 Конструкция и эксплуатация установки………………………………………………….…...

7.1. Конструкция редуктора, смазка зубчатого зацепления и подшипников………………..

7.2. Тепловой расчет червячной передачи……………………………………………………..

7.3. Выбор стандартных муфт…………………………………………………………………..

7.4. Конструкция рамы…………………………………………………………………………..

7.5. Эксплуатация установки и техника безопасности………………………………………..

Список литературы……………………………………………………………………………….

![]() ;

;

![]() ;

; ![]() ;

;

![]() .

.

![]()

![]()

![]()

![]() по таблице 2.2 [1,

с.26] выбираем двигатель 4А100S4У3, у которого S=4,4%;

по таблице 2.2 [1,

с.26] выбираем двигатель 4А100S4У3, у которого S=4,4%; ![]() ; n=1500мин-1; Р=3кВт.

; n=1500мин-1; Р=3кВт.

1,4<2,3 - условие выполняется.

1,4<2,3 - условие выполняется.

![]()

Исходные данные: Тmax = 674,36 Нм; Тпик = 1,4Тmax = 944,1 Нм; n1 = 1434 мин-1; U = 56; Lгод = 5 лет; Кгод = 0,8; Ксут = 0,29.

Ожидаемая скорость

скольжения по формуле 7.6 [1] ![]()

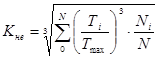

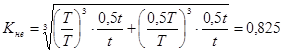

Коэффициент эквивалентности по контактной выносливости по формуле 4.1

[1]  , при постоянной

частоте вращения

, при постоянной

частоте вращения ![]()

.

.

Продолжительность включения ![]() ,

где tp и tn - время работы и время пауз в

пределах среднего цикла, а так как в нашем случае время пауз не задано, то

будем считать, что оно равно нулю. Так как ПВ=1 произведение

,

где tp и tn - время работы и время пауз в

пределах среднего цикла, а так как в нашем случае время пауз не задано, то

будем считать, что оно равно нулю. Так как ПВ=1 произведение ![]()

По таблице 7.1 [1, с.212] выбираем материал группы Iа, а именно БрО10Ф1. Для бронз групп I расчет ведут по эквивалентному моменту, определив коэффициент долговечности согласно §7.3 [1].

![]() .

.

Наработка ![]()

![]() .

.

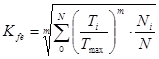

Коэффициент эквивалентности по изгибу по формуле 4.13  , при объемной или

поверхностной закалке и цементации m = 9; при постоянной

частоте вращения

, при объемной или

поверхностной закалке и цементации m = 9; при постоянной

частоте вращения ![]() . .

. .

![]() .

.

Согласно §7.4 [1] принимаем червяк из стали 18ЧГТ с цементацией и

закалкой до твердости HRC 56-63.

Допускаемое напряжение по таблице 7.3 [1]: ![]() . По рис.7.1 [1] для

. По рис.7.1 [1] для

![]() сv=0,95.

сv=0,95.

![]() .

.

Предварительный коэффициент нагрузки по формуле 7.7 [1, с.213] ![]() . Коэффициент

концентрации по формуле 7.8 [1, с.214]

. Коэффициент

концентрации по формуле 7.8 [1, с.214] ![]() . Заходность червяка

при U=56, z1=1 (cм.[1, с.216]). Начальный коэффициент

концентрации по рис 7.2 [1] при z1=1 и U=56

. Заходность червяка

при U=56, z1=1 (cм.[1, с.216]). Начальный коэффициент

концентрации по рис 7.2 [1] при z1=1 и U=56 ![]() , тогда

, тогда ![]() . Согласно §7.6

. Согласно §7.6 ![]()

![]() .

.

Предварительное значение межосевого расстояния по формуле 7.11 [1, с.216]

.

.

Принимаем ближайшее стандартное межосевое расстояние а=140мм [1, с.51].

Число зубьев колеса по формуле 7.12 [1, с.216 ] ![]() .

.

![]() .

.

Коэффициент смещения по формуле 7.15 [1, с.216]

![]() .

.

Окончательно принимаем: z2=56 [1., с.217]; q=14 [1, с.57].

Угол подъема витка на начальном диаметре, который при ![]() совпадает с

делительным, по формуле 7.17 [1, с.216]

совпадает с

делительным, по формуле 7.17 [1, с.216]

![]()

Длина червяка по формуле 7.18 и таблице 7.5 [1]

![]()

Принимаем b=80 мм. [1, с. 51]

Проверяем фактическое контактное напряжение по формуле 7.21 [1, с.218]

Делительный диаметр колеса ![]() Начальный

диаметр червяка, при

Начальный

диаметр червяка, при ![]() совпадающий

с делительным,

совпадающий

с делительным, ![]()

Фактическая скорость скольжения по формуле 7.22 [1, с.218]

![]()

Коэффициент концентрации по формуле 7.9 и таблицам 4.1 и 7.4 [1]

![]()

Скорость колеса по формуле 7.10 [1, с.215]

![]()

Коэффициент динамичности по таблице 4 .11 [1, с.96] для девятой степени

точности таблица 4.10 [1, с.96] ![]() По

формуле 7.7 [1, с.213]

По

формуле 7.7 [1, с.213] ![]()

Расчетный момент ![]()

![]() .

.

Напряжение

Уточняем допускаемое напряжение по фактической скорости скольжения ![]() .

. ![]()

При этих значениях допускаемого и фактического напряжения появляется запас по напряжению в 8%, что не превышает 10% и поэтому удовлетворяет условиям поставленной задачи. Один из вариантов удешевления производства это применение литья в землю, а не в кокиль.

Проверяем статическую контактную прочность. Предельное контактное

напряжение по таблице 7.3 [1] ![]()

Максимальное

контактное напряжение по формуле 4.43 [1, с.99]  .

.

![]()

Эквивалентное число зубьев колеса по формуле 7.25 [1]

![]()

Коэффициент формы зуба ![]() [1,

с.219]. Значение получено с использованием линейной интерполяции.

[1,

с.219]. Значение получено с использованием линейной интерполяции.

Окружная сила на колесе по формуле 7.23 [1, с.219]

![]()

Проверяем статистическую прочность на изгиб по формуле 4.57 [1, с.102]. Предельное напряжение изгиба по таблице 7.3 [1]

![]()

![]()

Окончательно принимаем основные параметры редуктора:

|

межосевое расстояние a,мм |

140 |

|

передаточное отношение U |

56 |

|

число витков червяка z1 |

1 |

|

число зубьев колеса z2 |

56 |

|

модуль зацепления m,мм |

4 |

|

коэффициент диаметра червяка q |

14 |

|

коэффициент

смещения |

0 |

|

угол подъема

линии витка червяка |

4,080 |

|

длина нарезанной части червяка b1,мм |

80 |

|

ширина венца червячного колеса b2,мм |

50 |

![]() . Так как

. Так как ![]() , то

, то ![]()

Диаметр вершин витков по формуле 7.28 [1, с.223]

![]()

Диаметр впадин витков по формуле 7.29 [1, с.223]

![]()

Делительный угол подъема по формуле 7.30 [1, с.223]

![]() , так как

, так как ![]() , то

, то ![]()

Делительный диаметр червячного колеса по формуле 7.32 [1, с.223]

![]()

Диаметр вершин зубьев по формуле 7.33 [1, с.223]

![]()

Наибольший диаметр колеса по формуле 7.34 [1, с.233]

![]()

Диаметр впадин по формуле 7.35 [1, с.223]

![]()

Радиус закругления колеса по формуле 7.36 [1]

![]()

Окружная сила по формуле 7.23 [1, с.223]

![]()

Осевая сила на червяке ![]() .

.

![]()

Осевая сила на червячном колесе ![]()

![]()

Исходные данные: а = 140 мм; Тmax = 674,36 Нм; n1 = 1434

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.