Ìèíèñòåðñòâî îáðàçîâàíèÿ Ðîññèéñêîé Ôåäåðàöèè

Óëüÿíîâñêèé ãîñóäàðñòâåííûé òåõíè÷åñêèé óíèâåðñèòåò

Êàôåäðà «ÎÏÌ è À»

Ïîÿñíèòåëüíàÿ çàïèñêà ê

êóðñîâîìó ïðîåêòó ïî äèñöèïëèíå:

«Äåòàëè ìàøèí»

Çàäàíèå ¹ 4, âàðèàíò ¹ 11

Âûïîëíèë ñòóäåíò ãðóïïû

АХд-31

Ðóêîâîäèòåëü ïðîåêòà

Óëüÿíîâñê, 2003 ã.

Содержание

Стр.

Техническое задание……………………………………………………………3

1. Общие расчеты…………………………………………………………………4

1.1. Выбор электродвигателя …………………………………………………4

1.2. Разбивка общего передаточного отношения привода ……..…………4

1.3. Определение частоты вращения, вращающего момента на валах….4

2. Расчет зубчатых передач ……………………………………………………..5

2.1 Тихоходная ступень …………………………………………………….….5

2.2 Быстроходная ступень …………………………………………………….9

3. Результаты расчета на ЭВМ и их анализ……………..…………………..12

4.1 Быстроходный вал редуктора …………………………………………..13

4.2. Промежуточный вал редуктора ………………………………………..22

4.3. Тихоходный вал редуктора ……………………………………………..27

5.1. Подшипники тихоходного вала ………………………………………...35

5.2. Подшипники промежуточного вала …………………………………...35

5.3. Подшипники быстроходного вала ……………………...……………...35

6. Расчет шпоночных соединений ………………………………….…………36

6.1. Быстроходный вал …………………………………………………….....36

6.2. Промежуточный вал ……………………………………………………..36

6.3. Тихоходный вал …………………………………………………………..36

7. Расчет основных размеров корпуса …………………………………...…..37

8. Расчет и выбор муфт ………………………………………..……………….38

9. Список использованных источников ……………………………………..39

1. Общие расчеты

1.1. Выбор электродвигателя

Потребляемая мощность привода: Рвых = FV= 2500*0.53 =1325 Вт,

где F – окружное усилие на барабане,

V – скорость ленты конвейера.

Коэффициент полезного действия всего привода:

![]() ,

,

где ηум - КПД упругой муфты,

ηбцп (ηтцп) – КПД цилиндрической зубчатой передачи,

ηпк – КПД с учетом потерь в подшипниках качения.

Требуемая мощность

электродвигателя: ![]() Вт.

Вт.

Угловая скорость выходного вала

редуктора: ![]() .

.

Частота вращения выходного вала

редуктора: ![]() ,

,

где D – диаметр барабана.

Передаточное отношение редуктора: ![]() .

.

Требуемая частота вращения вала электродвигателя:

![]()

Выбираем по ГОСТ 19523-81 электродвигатель:

тип двигателя 4А100L8У3; мощность Рэд=1.5 кВт; синхронная частота вращения nсинх= 750 мин –1; скольжение S = 7%; Тпуск / Тном = 1.6.

Частота вращения электродвигателя:

nэд = (1 - S) nсинх = (1 – 0.007)*750 = 697.5 мин -1

Проверяем условие пригодности электродвигателя: ![]() .

.

1.2. Разбивка общего передаточного отношения привода

Общее передаточное отношение

привода: ![]() .

.

Передаточное отношение редуктора: ![]() .

.

Передаточное отношение тихоходной

ступени: ![]() .

.

Передаточное отношение быстроходной

ступени: ![]() .

.

1.3. Определение частоты вращения, вращающего момента на валах

Частота вращения вала колеса тихоходной ступени: n2Т = nвых = 28.94 мин –1.

Частота вращения вала шестерни тихоходной ступени:

n1T (n2Б) = n2T uT = 28.94*4.32 = 125.02 мин –1.

Частота вращения вала шестерни быстроходной ступени:

n1Б = n2Б uБ = 125.02*5.58 = 697.61мин -1

Проверка: nэд ≈ nБ = 697,7 мин –1.

Вращающий момент на приводном барабане: Тв=FtD/2=2.5*103*0.35/2=438 Н*м.

Вращающий момент на валу колеса тихоходной ступени редуктора:

![]() .

.

Вращающий момент на валу колеса быстроходной ступени редуктора:

![]()

Вращающий момент на валу шестерни быстроходной ступени редуктора:

![]()

Вращающий момент на валу

электродвигателя: ![]() .

.

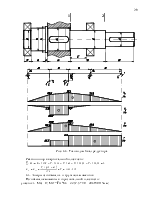

![]() 2. Расчет зубчатых

передач

2. Расчет зубчатых

передач

2.1 Тихоходная ступень

Исходные данные: шевронная передача

Тmax = 451,5 Н*м

n1 = 125,02 мин –1

u = 4,32

Выбор материала колес.

По таблице 4.5 ([1], стр. 88) выбираем для шестерни: материал 35ХМ, термообработка: улучшение + закалка ТВЧ, σв = 920 МПа, σт = 790 МПа, твердость поверхности 48-53 HRC, твердость сердцевины 261-302 HB;

для колеса: материал 40Х, термообработка: улучшение, σв = 790 МПа, σт = 640 МПа, твердость 235-262 НВ

Расчет тихоходной ступени.

Коэффициент ширины выбираем по условию отсутствия заклинивания: ψа1=0,25

Коэффициент СV = 16 по таблице 4.9 [1]

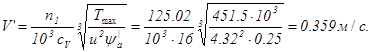

Предварительное значение окружной скорости:

Коэффициент распределения нагрузки по рис. 4.7 [1]: k’Hα=1.1 (9 cтеп. точн.)

Отношение ширины колеса к диаметру шестерни:

![]()

Коэффициент концентрации: kHβ = k0Hβ(1-x) + x;

![]()

Начальный коэффициент концентрации по табл 4.7 [1]: k0Hβ=1.06,

kHβ =1.06*(1- 0.6811) + 0.6811 = 1.019.

Коэффициент динамичности по табл. 4.11 [1]: kHV=1.05.

Коэффициент нагрузки: ![]()

Коэффициент эквивалентности:

Общее время работы: ![]() час.

час.

Наработка колеса: ![]() циклов

циклов

База контактных напряжений по рис. 4.6[1] при НВ 235-262 NHG = 12.5*106 цик-лов.

Коэффициент долговечности:

Расчетный момент: ![]()

Допускаемое контактное напряжение по таблице 4.6 [1]

![]()

![]() МПа

МПа

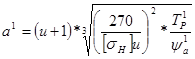

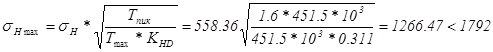

Предварительное межосевое расстояние:

мм.

мм.

Принимаем в соответствии с единым рядом главных параметров стандартное значение: а = 100 мм;

ширина колеса b2 = а*ψа = 0.25*105.38 = 26.3 мм, принимаем b2 = 28 мм.

Действительная скорость: ![]() м/с

м/с

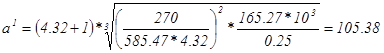

Фактическое контактное напряжение:

МПа

МПа

Разница между фактическим и допустимым напряжениями

![]()

Наибольшее допустимое контактное напряжение по таблице 4.6 [1]

[σн max] = 2.8σт = 2.8 *640 = 1792 МПа

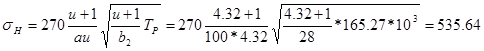

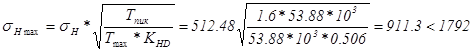

Максимальное контактное напряжение

МПа

МПа

Определение модуля

Окружная сила:

![]() Н

Н

Модуль: ![]()

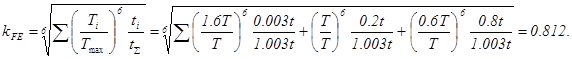

Коэффициент эквивалентности по изгибу:

База изгибных напряжений NFG = 4*106.

Коэффициент

долговечности по изгибу  .

.

Коэффициент распределения нагрузки КFα = 1.

Коэффициент

концентрации по таблице 4.8 [1] при ![]() К0Fβ = 1.06

К0Fβ = 1.06

kFβ = k0Fβ(1-x) + x = 1.019.

Коэффициент динамичности по табл. 4.12 [1]: kFV=1.04.

Коэффициент нагрузки: ![]()

Допускаемое напряжение на изгиб по табл. 4.6 [1]:

колеса: ![]()

шестерни: ![]()

Ширина шестерни: ![]() Принимаем

b1=32 мм.

Принимаем

b1=32 мм.

Тогда ![]()

Принимаем стандартный модуль mn=2.5 мм.

Определение чисел зубьев.

Угол подъема линии зуба: ![]() .

.

Суммарное число зубьев: ![]()

Принимаем zΣ = 68.

Окончательный угол подъема линии зуба: ![]()

Фактический коэффициент осевого перекрытия:

![]()

Число зубьев шестерни: ![]() Принимаем

z1=13.

Принимаем

z1=13.

Число зубьев колеса: z2 = zΣ - z1 = 68 - 13 = 55.

Фактическое передаточное число: uф = z2 /z1= 55/13 = 4.23.

Отклонение фактического передаточного числа от заданного:

![]()

Проверяем фактическое напряжение изгиба зубьев

шестерни: ![]()

Приведенное число зубьев: ![]() .

. ![]()

Коэффициент формы зуба по таблице 4.13 [1] yF1=3.62.

Коэффициент наклона зуба ![]() .

.

![]() МПа < [σF]1 = 214.3 МПа

МПа < [σF]1 = 214.3 МПа

Проверяем фактическое напряжение изгиба зубьев

колеса: ![]()

Приведенное число зубьев ![]() .

.

Коэффициент формы зуба по таблице 4.13 [1] yF2 =3.56

![]() МПа < [σF]2 = 252 МПа

МПа < [σF]2 = 252 МПа

Наибольшее допускаемое напряжение на изгиб по таблице 4.6 [1]

[σF max]2 = 2.7HB = 661.5 МПа; [σF max]1 = 1430 МПа.

Максимальное напряжение изгиба:

![]() ;

;

![]() ;

;

![]()

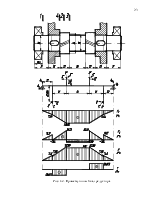

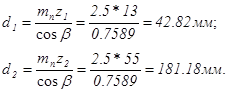

![]() Определение основных размеров

зубчатых колес.

Определение основных размеров

зубчатых колес.

Делительные диаметры:

Диаметры вершин зубьев:

da1 = d1 + 2mn = 42.82 + 2*2.5 = 47.82 мм;

da2 = d2 + 2mn = 181.18 + 2*2.5 = 186.18 мм.

Диаметры впадин зубьев:

df1 = d1 - 2mn = 42.82 - 2*2.5 = 37.82 мм;

df2 = d2 - 2mn = 181.18 - 2*2.5 = 176.18 мм.

Определение сил в зацеплении.

Осевая сила: Fa = Ft tgβ/2 = 4.96 * 103 * tg 40o 38’/2= 2127.9 H.

Радиальная сила: ![]()

Нормальная сила: ![]()

2.2 Быстроходная ступень

Исходные данные: разнесенный шеврон

Тmax = Т1Т/2 = 107.75/2 = 53.88 Н*м

n1 = 697,61 мин –1

u = 5.58

Выбор материала колес.

По таблице 4.5 ([1], стр. 88) выбираем для шестерни: материал 35ХМ, термообработка: улучшение + закалка ТВЧ, σв = 920 МПа, σт = 790 МПа, твердость поверхности 48-53 HRC, твердость сердцевины 261-302 HB;

для колеса:

материал 40Х, термообработка: улучшение, σв = 790 МПа, σт = 640 МПа, твердость 235-262 НВ

Расчет быстроходной ступени.

Коэффициент ширины выбираем по табл. 3.3 [1]: ψа1 = 0,2.

Коэффициент СV = 16 по таблице 4.9 [1]

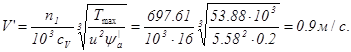

Предварительное значение окружной скорости:

По табл. 4.10 [1] определяем 9 степень точности.

Коэффициент распределения нагрузки по рис. 4.7 [1]: k’Hα=1.11.

Отношение ширины колеса к диаметру шестерни: ![]()

Коэффициент концентрации: kHβ = k0Hβ(1-x) + x;

Начальный коэффициент концентрации по табл 4.7 [1]: k0Hβ=2,

kHβ = 2*(1- 0.6811) + 0.6811 = 1.319.

Коэффициент динамичности по табл. 4.11 [1]: kHV=1.01.

Коэффициент нагрузки: ![]()

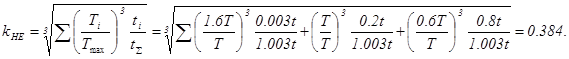

Коэффициент эквивалентности из п.2.1 kHE=0.384.

Наработка колеса: ![]() циклов

циклов

База контактных напряжений по рис. 4.6[1] при НВ 235-262 NHG = 12.5*106 цик-лов.

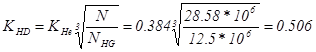

Коэффициент долговечности:

Расчетный момент: ![]()

Допускаемое контактное напряжение по таблице 4.6 [1]

![]()

![]() МПа

МПа

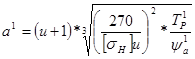

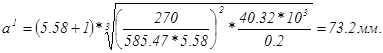

Предварительное межосевое расстояние:

Принимаем в соответствии с единым рядом главных параметров стандартное значение: а = 71 мм ширина колеса b2 = а*ψа = 0.2*73.2 = 14.64 мм, принимаем b2 = 16 мм

Действительная скорость: ![]() м/с.

м/с.

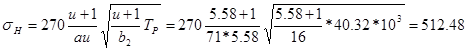

Фактическое контактное напряжение:

МПа.

МПа.

Разница между фактическим и допустимым напряжениями

![]()

Наибольшее допустимое контактное напряжение по таблице 4.6 [1]

[σн max] = 2.8σт = 2.8 *640 = 1792 МПа.

Максимальное контактное напряжение:

МПа

МПа

Определение модуля

Окружная сила:

![]() Н.

Н.

Модуль: ![]()

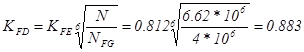

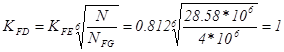

Коэффициент эквивалентности по изгибу из п.2.1: КFE = 0.812.

База изгибных напряжений NFG = 4*106

Коэффициент

долговечности по изгибу  .

.

Коэффициент распределения нагрузки КFα = 1.

Коэффициент

концентрации по таблице 4.8 [1] при ![]() К0Fβ = 1.74,

К0Fβ = 1.74,

kFβ = k0Fβ(1-x) + x = 1.236.

Коэффициент динамичности по табл. 4.12 [1]: kFV=1.07.

Коэффициент нагрузки: ![]()

Допускаемое напряжение на изгиб колеса: ![]()

шестерни: ![]()

Ширина шестерни: ![]() Принимаем

b1=18 мм.

Принимаем

b1=18 мм.

Тогда ![]()

Принимаем стандартный модуль mn= 1.6 мм.

Определение чисел зубьев.

Угол подъема линии зуба: ![]() .

.

Суммарное число зубьев: ![]()

Принимаем zΣ=93.

Окончательный угол подъема линии зуба: ![]()

Фактический коэффициент осевого перекрытия:

![]()

Число зубьев шестерни: ![]() Принимаем

z1=14.

Принимаем

z1=14.

Число зубьев колеса: z2 = zΣ - z1 = 93 - 14 = 79.

Фактическое передаточное число: uф = z2 /z1= 79/14 = 5.64.

Отклонение фактического передаточного числа от заданного:

![]()

Проверяем фактическое напряжение изгиба зубьев

шестерни:![]() .

.

Приведенное число зубьев: ![]() ;

; ![]() .

.

Коэффициент формы зуба по таблице 4.13 [1] yF1=3.64 при x1 = x2 = 0.25.

Коэффициент наклона зуба ![]() ;

;

![]() МПа < [σF]1 = 214.3 МПа

МПа < [σF]1 = 214.3 МПа

Проверяем фактическое

напряжение изгиба зубьев колеса: ![]() .

.

Приведенное число зубьев: ![]() .

.

Коэффициент формы зуба по таблице 4.13 [1] yF2 =3.6;

![]() МПа < [σF]2 = 252 МПа

МПа < [σF]2 = 252 МПа

Наибольшее допускаемое напряжение на изгиб по таблице 4.6 [1]

[σF max] = 2.7HB = 661.5 МПа.

Максимальное напряжение изгиба:

![]()

![]() Определение основных размеров

зубчатых колес.

Определение основных размеров

зубчатых колес.

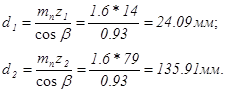

Делительные диаметры:

Диаметры вершин зубьев:

da1 = d1 + 2mn = 24.09 + 2*1.6 = 27.29 мм;

da2 = d2 + 2mn = 135.91 + 2*1.6 = 139.11 мм.

Диаметры впадин зубьев:

df1 = d1 - 2mn = 24.09 - 2*1.6 = 20.89 мм;

df2 = d2 - 2mn = 135.91 - 2*1.6 = 132.71 мм.

Определение сил в зацеплении.

Осевая сила: Fa = Ft tgβ = 0.79 * 103 * tg 21o 34’= 312.1 H.

Радиальная сила: ![]()

Нормальная сила: ![]()

. Результаты расчёта(см. стр. ).

Анализируем влияние передаточного отношения на стоимость и габариты. Исключаем оптимальные варианты по габаритам , потому что их стоимость высока. Из оставшихся трёх выбираем самый дешёвый и наилучший по габаритам вариант.

|

Параметры передач |

Быстроходная ступень |

Тихоходная ступень |

|

Степень точности |

||

|

Модуль, мм |

||

|

Число зубьев колес |

||

|

Угол наклона зубьев, град |

||

|

Диаметры делительных окружностей, мм |

||

|

Диаметры окружностей впадин, мм |

||

|

Диаметры окружностей вершин, мм |

||

|

Межосевое расстояние, мм |

||

|

Ширина венца колес, мм |

||

|

Наибольший габаритный размер, мм |

||

|

Расчётное окружное усилие, Н |

||

|

Расчётная радиальная сила, Н |

||

|

Расчётная осевая сила, Н |

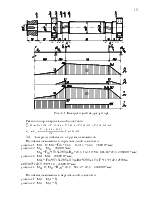

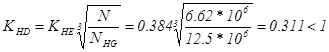

4.1 Быстроходный вал редуктора

1. Проектный расчет вала

Предварительное

значение диаметра участков вала для установки подшипников

качения: ![]()

где [τ] =7 МПа по табл. 2.1 [2] для быстроходного вала двухступенчатого зубчатого редуктора при большом передаточном числе ступени. Принимаем dn=25 мм.

2. Конструирование вала шестерни

Размеры цилиндрического конца вала по табл. 2.2 [2] при dn=25 мм: диаметр d=16 мм; длина l=28 мм; высота заплечика t=2.6 мм. Длина шпоночного паза l’ш=l - 4 = 28 – 4 = 24 мм; принимаем lш = 20 мм.

Диаметр вала под уплотнение d’у ≥ d + 2t = 16 + 2*2.6 = 21.2 мм; принимаем диаметр под манжетное уплотнение dу = 22 мм.

Предварительно выбираем радиальные роликоподшипники с короткими цилиндрическими роликами с одним бортом на наружном кольце легкой серии 12205, у которых размер фаски r = 2 мм. Наименьшая высота заплечика для упора подшипника при размере фаски r = 2 мм равна tуп = 3 мм. Требуемый диаметр ступени вала для упора подшипника d’уп = dn + 2tуп = 25+2*3 = 31 мм. Принимаем dуп = 32мм. Длина ступени вала для упора подшипника

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.