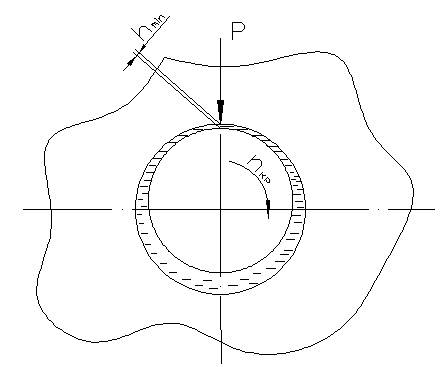

Наивыгоднейший тепловой режим работы подшипника при наименьшем коэффициенте трения наступает при установившемся движении, когда h = 0,25S. Подставляя значение h в последнюю формулу, получим наивыгоднейший зазор:

или

![]()

![]()

4.Расчетнный зазор, по которому выбирается посадка, определяется;

![]()

где ![]() - шероховатость поверхностей вала и отверстия по ГОСТ

2739-73, которая принимается

- шероховатость поверхностей вала и отверстия по ГОСТ

2739-73, которая принимается

![]()

![]()

5.Чтобы большая часть подвижных соединений при сборке имела зазор, близкий к расчетному, при выборе стандартной посадки необходимо выполнение равенства:

![]()

При выборе предпочтительной посадки в соответствии с

ГОСТ25347-82 Æ 100  ,

,

![]()

![]()

![]()

Такое расхождение ![]() с

с ![]() допускается.

допускается.

6.Выбранную посадку необходимо проверить на

наименьшую толщину масляной пленки ![]() ,при которой обеспечивается жидкостное трение.

,при которой обеспечивается жидкостное трение.

![]()

Для обеспечения жидкостного трения нужно соблюдать условие:

![]()

![]()

В нашем случае это условие соблюдается:![]()

Следовательно, выбранная посадка Æ 100  удовлетворяет всем необходимым

требованиям и может использоваться для подшипников скольжения, работающих в

условиях жидкостного трения.

удовлетворяет всем необходимым

требованиям и может использоваться для подшипников скольжения, работающих в

условиях жидкостного трения.

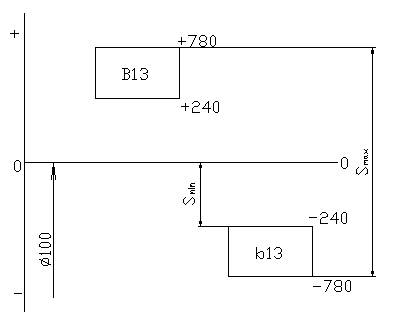

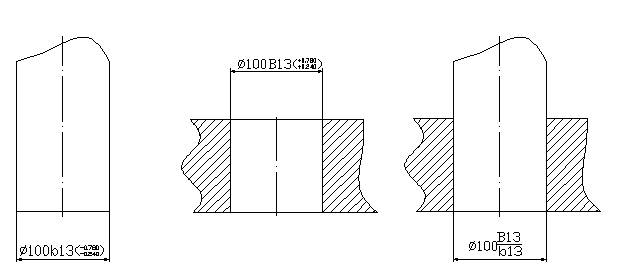

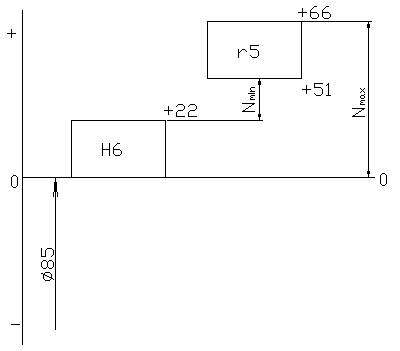

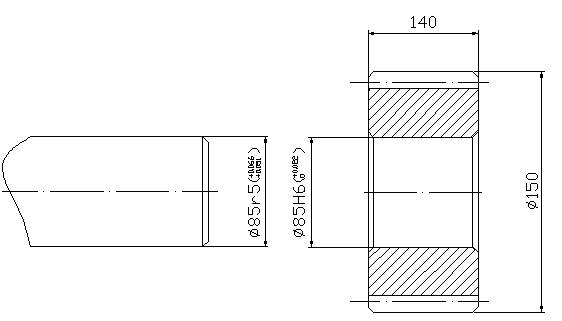

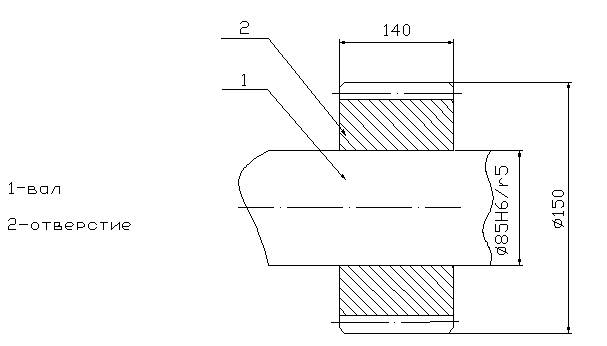

Схема расположения полей допусков.

Эскиз деталей, входящих в соединение.

Задание3: Расчет и выбор посадки с гарантированным натягом.

Исходные данные:

Номинальный диаметр соединения: d = 85 мм = 0,085 м; d1 = 0мм;

d2= 150 мм = 0,150 м

Длина соединения: l = 140 мм = 0,140 м;

Крутящий момент: М = 1700 Н/ м;

Коэффициент трения: f = 0,15;

Предел текучести

материала деталей соединения сталь 40 ![]() =

34x107 H/м2.

=

34x107 H/м2.

Расчет и выбор посадки с натягом.

1. Определим удельное давление на сопрягаемых поверхностях неподвижного соединения, определяется при действии крутящего момента:

2. Наименьший натяг в соединении вычисляется по формуле:

3.

,

, ,

,3.Расчётный натяг, по которому выбирается посадка, определяется по формуле:

![]()

Величины ![]() -шероховатости поверхностей вала

и отверстия, которые принимаются;

-шероховатости поверхностей вала

и отверстия, которые принимаются; ![]()

![]()

4. Выбор стандартной посадки производится из

условия относительной неподвижности соединяемых деталей: Æ

5.Предварительно выбранная посадка затем проверяется расчетом на прочность деталей при наибольшем натяге.

6.Удельное давление, возникающее при наибольшем натяге - выбранной посадки рассчитывается:

Возникающее при этом напряжения, в охватывающей детали (отверстие) и охватываемой (вал) будут соответственно равны:

,

,

,

,

Полученный результат сравниваем с пределом

текучести материала деталей: для стали 40 ![]() Напряжение

в обхватывающей детали (отверстие) и охватываемой (вал) меньше предела

текучести

Напряжение

в обхватывающей детали (отверстие) и охватываемой (вал) меньше предела

текучести ![]() то есть 9,98*107<34*107

и 9,71*107<34*107). Следовательно, выбранная посадка

то есть 9,98*107<34*107

и 9,71*107<34*107). Следовательно, выбранная посадка

Æ  удовлетворяет

всем необходимым требованиям, то есть обеспечивает прочность неподвижного

соединения и гарантирует относительную неподвижность вала и отверстия.

удовлетворяет

всем необходимым требованиям, то есть обеспечивает прочность неподвижного

соединения и гарантирует относительную неподвижность вала и отверстия.

Схема расположения полей допусков

Схема соединения деталей.

Задание 4: Расчет исполнительных размеров

гладких предельных калибров.

Исходные данные.

![]()

1.Расчет калибров-пробок:

Определим размер калибров- пробок для отверстия D=100 с полем допуска B13.

По ГОСТ25347-82 находим предельные отклонения изделия: ES =+780мкм;

EI = +240мкм.

Наибольший и наименьший предельные размеры отверстия:

![]()

По ГОСТ24853-81 для тринадцатого квалитета находим данные для расчета размеров калибров, мкм:

H=35; Z=54; Y=0;

Наибольший размер проходного, нового калибра - пробок

![]()

Размер калибра ПР, проставляемый на чертеже 100,3115-0,035 мм.

Исполнительные размеры: наибольший 100,3115 мм.

наименьший 100,2765 мм.

Наименьший размер изношенного проходного калибра пробки:

![]() .

.

Наибольший размер непроходного - нового калибра пробки

![]()

Размер калибра НЕ, проставляемый на чертеже 100,7975-0,035 мм

Исполнительные размеры: наибольший 100,7975 мм.

наименьший 100,7625 мм.

2.Расчет калибров-скоб.

Определим размеры калибров - скоб для вала d=100 мм с полем допуска b13.

По ГОСТ 25347-82 находим предельные отклонения изделия: es = -0,240 мм;

еi = -0,780 мм.

Наибольший и наименьший предельные размеры вала:

dmax=99,760 мм; dmin=99,220 мм.

По ГОСТ24853-81 для 13-го квалитета находим данные для расчета

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.