Вариант 38

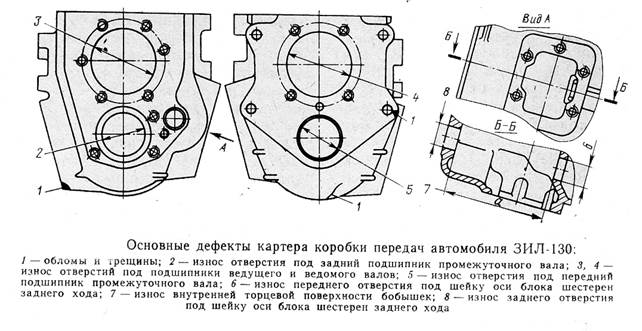

Разработать технологический процесс восстановления отверстия под подшипник ведущего и ведомого валов – 3, 4.

2. Анализ исходных данных.

Подшипники ведущего и ведомого валов принимает усилия, передаваемые от двигателя и промежуточного вала, моста, и работают в условиях больших нагрузок. Изготавливается (в частности для ЗИЛ-130) из отливки серого чугуна. Твердость HRC 179…220.

Восстановленное отверстие должно отвечать тем же требованиям, что и новое м. ования, что и для новых ()щим техническим условиям: темперптуре и не вляемость износуна (4).од: .

Карта технических условий на дефектацию детали (по заданному дефекту)

|

|

Деталь |

Коробка |

|||

|

№ детали |

- |

||||

|

Материал |

СЧ |

||||

|

Твердость |

HRC 179…220 |

||||

|

№ дефекта по эскизу |

Дефект |

Способ установления дефекта и контрольный инструмент |

Размер, мм |

Заключение |

|

|

По рабочему чертежу |

Допустимый без ремонта |

||||

|

5 |

Износ отверстий |

Нутрометр, калибр-пробка |

120+0,08 |

120,085 |

Ремонтировать: Запрессовка втулки |

3. Выбор годовой производственной программы

Для условия мелкосерийного производства с учетом массы коробки М = 20 кг выбираем годовую производственную программу равную

NГ = 500 шт/год

4. Выбор технологического процесса.

В виду разработки только технологического процесса восстановления отверстий под подшипник ведущего и ведомого валов достаточно охарактеризовать тот класс, к которому относится деталь : корпусные детали.

Их чаще всего изготовляют из серого модифицированного, ковкого чугуна или алюминиевых сплавов. К этому классу деталей в автомобиле относятся. блоки, картеры, головки, крышки, корпуса, кронштейны. Блоки, картеры и головки обычно являются базовыми или основными деталями агрегатов и занимают в конструкциях значительную долю по массе и себестоимости производства. Наиболее распространенными дефектами деталей этого класса при капитальном ремонте являются.

- износ внутренние посадочных поверхностей под подшипники качения, вкладыши, гильзы,

- отклонении точности относительного расположения посадочных поверхностей.

- различного рода трещины и отколы,

- повреждения резьб и др.

В качестве технологических баз при механической обработке указанных деталей используют три обработанные плоскости, или основную плоскость и два технологические отверстия на ней.

5. Способы восстановления деталей автомобилей.

Для обеспечения работоспособности требуется восстановить правильную геометрическую форму и свойства поверхностных слоёв отверстий, а также обеспечить заданные при изготовлении допуски на размеры. Это может быть достигнуто приданием отверстию новых размеров или восстановлением начальных размеров отверстия.

В первом случае поверхность отверстия в результате механической обработки получает не только точность размеров, правильную геометрическую форму, необходимые свойства поверхностного слоя, но и новый ремонтный размер, отличный от исходного.

Во втором случае отверстию возвращаются не только точность размеров, правильная геометрическая форма и необходимые свойства поверхностного слоя, но и исходные размеры. Восстановление исходного размера отверстий может быть осуществлено различными способами (наплавкой, напылением, гальваническими покрытиями, обработкой давлением, нанесением пластмасс и т.д.) в сочетании с различными видами термической, химико-термической или слесарно-механической обработки.

Технологические этапы восстановления отверстия:

1. Расточка отверстия на проход, получение равномерной формы.

2. Восстановление отверстия

3. Расточка отверстия на проход, для получения правильной геометрической формы.

4. Шлифование под номинальный размер.

5. Выбор рационального способа восстановления детали.

Выбор способов восстановления зависит от конструктивно-технологических особенностей, условий работы детали, величины износа, стоимости восстановления и т.д.. Конструктивно-технологические особенности детали определяются структурными характеристиками : геометрической формой и размерами, материалом и термообработкой, поверхностной твердостью, точностью изготовления и шероховатостью поверхности, характером сопряжения (типом посадки), условиями работы, характером нагрузки, видом трения, величиной износа. Знание структурных характеристик и технологических особенностей детали позволяет предварительно решить вопрос о применимости того или иного способа восстановления детали.

К возможным способам восстановления отверстий под подшипник первичного и вторичного валов коробки передач :

- установка ремонтной втулки,

- осталивание,

- нанесение эпоксидных композиций,

- ручная электродуговая наплавка,

Для восстановления отверстия под под подшипник первичного и вторичного валов коробки передач рекомендуется : установка ремонтной втулки.

6. Назначение методов подготовки поверхностей .

Слесарные работы : исправление базовых поверхностей – правка коробки.

Механическая обработка : расточка отверстия – с целью получения равномерного размера и исправления геометрической неточности формы, шлифование – обеспечение частоты допуска.

7. Выбор схемы установки.

За технологические базы принимается плоскость установки крышки картера коробки передач и отверстия крепления. Коробка устанавливается на плиту, с центрированием 2-мя пальцами и закреплением двумя болтами.

8. Разработка технологического маршрута восстановления детали.

8.1. Черновое растачивание отверстия.

Расчет производим для черновой операции с целью снятия неравномерности износа и подготовке к операции восстановления :

Глубина резания t = припуску = 3 мм, подача S = 0,2 мм/об.

Скорость резанья для режущего инструмента из твёрдого сплава:

V =![]() м/мин, где

м/мин, где

![]()

![]() ,

, ![]() ,

,

![]()

Принимаем V=150 м/мин.

n = ![]() об/мин

об/мин

То = ![]() - основное время черновой операции,

- основное время черновой операции,

ℓ = 15 мм - длина заготовки детали в направлении подачи,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.