Sш, Sдеф – соответственно площади шунтирующего участка головки рельса и дефекта.

Важным моментом является также и то обстоятельство, что для определения эквивалентной глубины проникновения магнитного потока и интенсивности вторичных источников недостаточно знать среднее значение индукции на разных скоростях (как в модели болтового стыка). Для модели дефекта необходимо иметь более детальную картину поведения поля на различных расстояниях (профилях) от поверхности катания головки рельса.

Итак, на первом этапе расчета определяются значения магнитного поля Н(х) для различных профилей с заданным шагом по всей длине межполюсного промежутка. При этом необходимо знать электрические и магнитные параметры материала рельса, скорость движения и параметры намагничивающей системы (магнитодвижущую силу, величину зазоров, конструктивные данные). По вычисленным значениям Н(х) с учетом кривой намагничивания рельсовой стали определяются значения индукции В(x) по сечению трещины, а также глубина проникновения поля в рельс.

Семейство графиков Н(x) для 10 профилей для глубин от 1 до 10 мм от поверхности катания головки с шагом 1 мм представлено на рис. 1. На рис. 2 приведена кривая среднего значения В(x) в сечении головки от 1 до 10 мм. Зависимости Н(x) и В(x) получены для П-образной намагничивающей системы штатного вагона-дефектоскопа при магнитодвижущей силе 40 кАв, зазоре между полюсами и рельсом 10 мм, скорости движения 10 м/с. Сравнивая расчетные значения В(x) с экспериментальными данными, приведенными в [4], можно убедиться не только в качественном, но и в количественном сходстве этих результатов.

На втором этапе определяется интенсивность вторичных источников с учетом «шунтирования» дефекта толщей металла рельса. Затем по известному распределению зарядов и дипольных моментов по сечению рельса рассчитывается продольная составляющая поля рассеяния дефекта в точке наблюдения.

Наконец, последний этап расчета – оценка сигнала в датчике U(x) по известной функции преобразования.

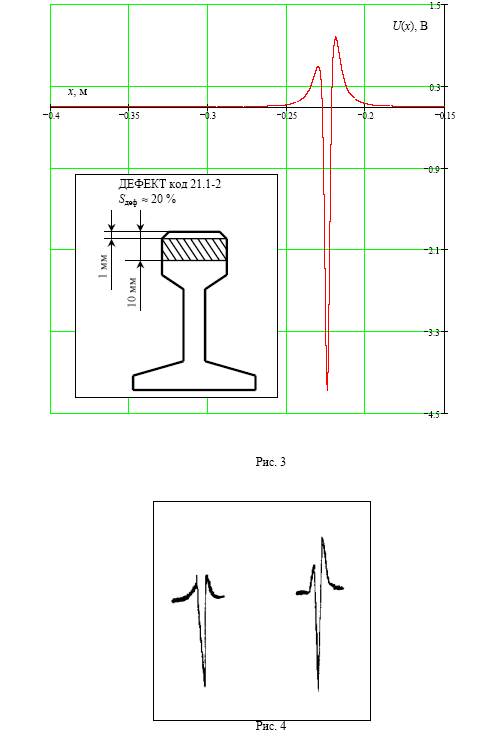

Результат расчета по 2 и 3 этапам для поперечной трещины площадью около 20 % от площади головки рельса, залегающей в приповерхностной зоне на глубине от 1 до 10 мм, приведен на рис. 3.

Для сравнения на рис. 4 приведены характерные формы реальных сигналов от подобных дефектов, заимствованные из [4]. Как видно, наблюдается хорошее совпадение основных классификационных признаков: трехимпульсная структура с отрицательным глобальным импульсом в центре; весьма высокая крутизна фронтов глобального импульса; соотношение амплитуд центрального и боковых импульсов, относительная длительность импульсов в группе.

Отсюда следует, что разработанная расчетная модель действительно может быть использована для выявления классификационных признаков дефектов. Варьируя исходные данные, с помощью этой и аналогичных моделей можно устанавливать соответствие между характерными нюансами формы сигнала и параметрами, определяющими геометрию дефекта, степень его опасности для эксплуатации рельсового пути. Таким образом, можно констатировать, что решение проблемы создания надежных и эффективных алгоритмов автоматизированной обработки сигналов магнитного канала рельсовой дефектоскопии становится вполне реальной.

ЛИТЕРАТУРА

1. Успенский Е. И. Автоматизация контроля рельсов магнитными вагонами-дефектоскопами. – М.:Транспорт, 1970.

2. Максимов М. Н. Алгоритмы обнаружения нерегулярных фрагментов сигналов от датчиков магнитного вагона-дефектоскопа __________/Автореферат диссертации. – Таганрог: 1999.

3. Королев М. Ю. Расчетные модели для оценки сигналов от объектов пути при магнитодинамическом методе неразрушающего контроля рельсов. –В мире неразрушающего контроля. 2002

4. Гурвич А. К., Козлов В. Б. и др. Дефектоскопия рельсов. – М.: Транспорт, 1971.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.