Материальный баланс в слое рассчитывали следующим образом. Для определения скоростей реакций вычисляли парциальные давления реагентов Рi (атм):

Рi = nвх,i×Рвх (3.19)

Далее:

Dn1 = ri×Dv×rнас (3.20)

Dn2 = r2×Dv×106 (3.21)

Далее рассчитывали мольные расходы реагентов (моль/с) на выходе из слоя:

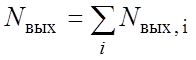

![]() (3.22)

(3.22)

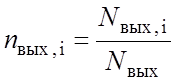

![]() (3.23)

(3.23)

![]() (3.24)

(3.24)

![]() (3.25)

(3.25)

![]() (3.26)

(3.26)

Состав газа (% мол.) на выходе из слоя:

(3.27)

(3.27)

(3.28)

(3.28)

Зависимость давления насыщенного водяного пара Рнп (атм) от температуры кипения получили аппроксимацией табличных данных из [57]:

Рнп = 94,2972 – 1,0908×tв + 3,4893×10-3×tв2 (3.29)

Зависимость коэффициента теплопроводности материала труб lст (Вт/(м×К)) от температуры получили аппроксимацией табличных данных из [43]:

lст = 15,00 + 0,011×t + 6.526×10-6×t2 (3.30)

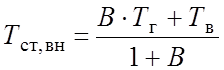

Из уравнений (2.60,2.61) получили выражение для Тст,вн:

(3.31)

(3.31)

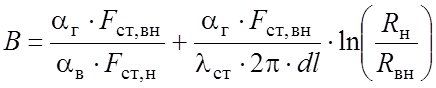

где B - параметр, определяемый уравнением:

(3.32)

(3.32)

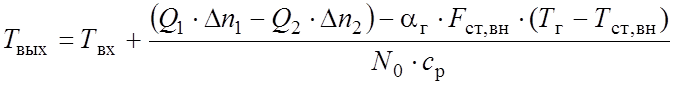

Температуру на выходе из слоя рассчитывали по формуле:

(3.33)

(3.33)

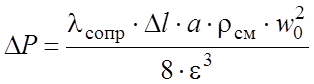

Слой катализатора оказывает гидравлическое сопротивление DР (атм), которое рассчитывали по формуле [48]:

(3.34)

(3.34)

(3.35)

(3.35)

где lсопр - коэффициент сопротивления. Тогда давление на выходе из слоя:

Рвых = Рвх - DР (3.36)

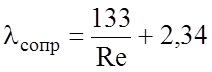

Алгоритм моделирования реактора синтеза приведен на рис. 22.

Рис. 22. Блок-схема моделирования реактора синтеза метанола.

3.4.2. Конденсация метанола и воды.

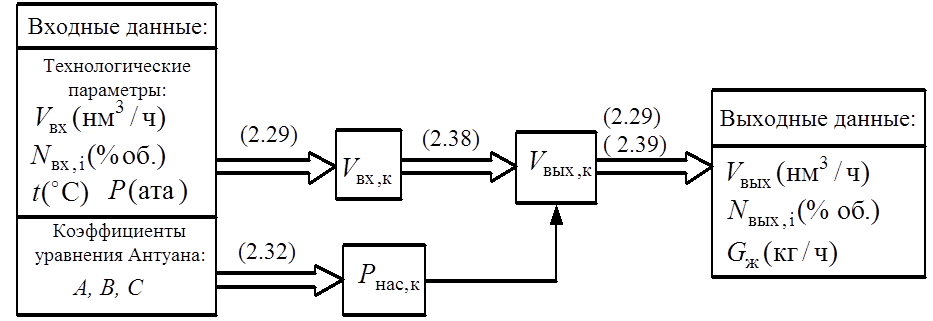

В контуре метанола (см. рис. 8) из газовой смеси за счет охлаждения конденсируется вода. Алгоритм математического описания этой стадии представлен на рис. 23.

Рис. 23. Блок-схема моделирования стадии конденсации воды.

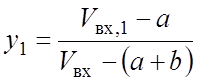

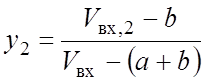

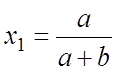

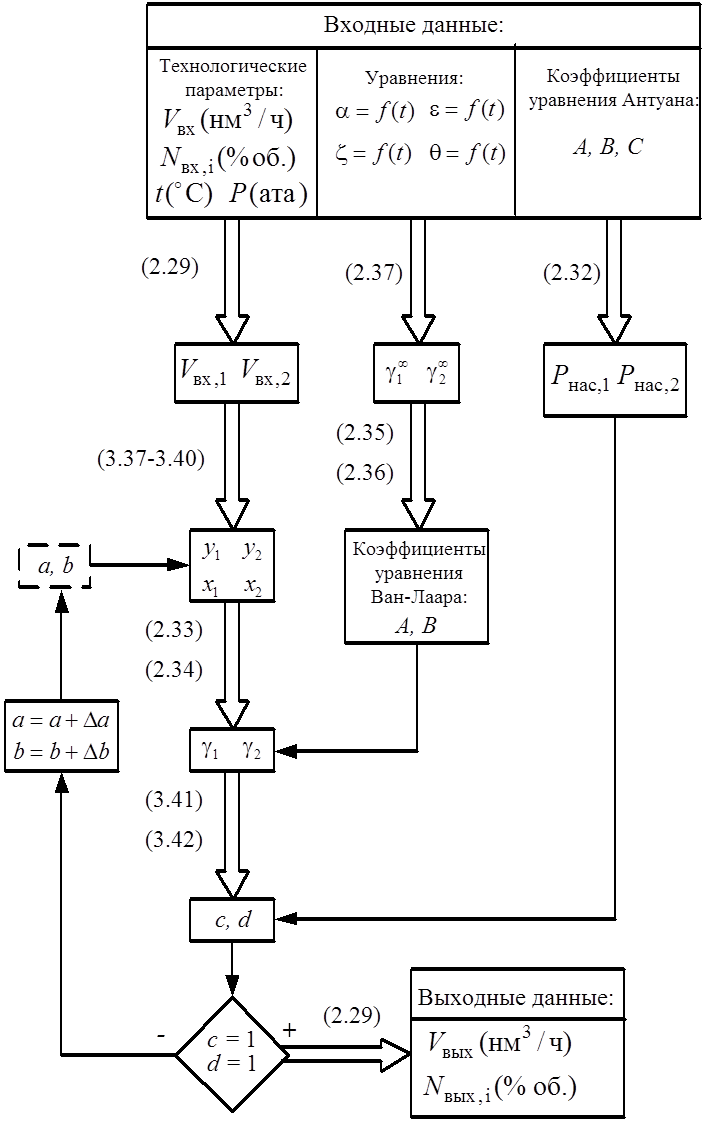

При конденсации метанола-сырца (см. рис. 8) конденсируется смесь из 2-х компонентов (метанол и вода), поэтому применили итерационный метод расчета. Пусть a и b – количества сконденсировавшихся метанола и воды соответственно (в нм3/ч газа). Для первого шага итерации задали некоторые значения a и b. Тогда (индексы 1 и 2 соответствуют метанолу и воде):

(3.37)

(3.37)

(3.38)

(3.38)

Учитывая, что количества сконденсировавшихся метанола и воды в кмолях равны a/22,4 и b/22,4, получили:

(3.39)

(3.39)

(3.40)

(3.40)

Далее рассчитали коэффициенты активности и записали уравнение (2.31) для метанола и воды в виде:

![]()

(3.41)

(3.41)

(3.42)

(3.42)

Таким образом, a и b есть решения системы уравнений (3.41-3.42), если c = 1и d = 1. В противном случае необходимо задать новые значения a = a + Da и b = b + Db. Алгоритм моделирования представлен на рис. 24.

Рис. 24. Блок-схема моделирования конденсации метанола и воды.

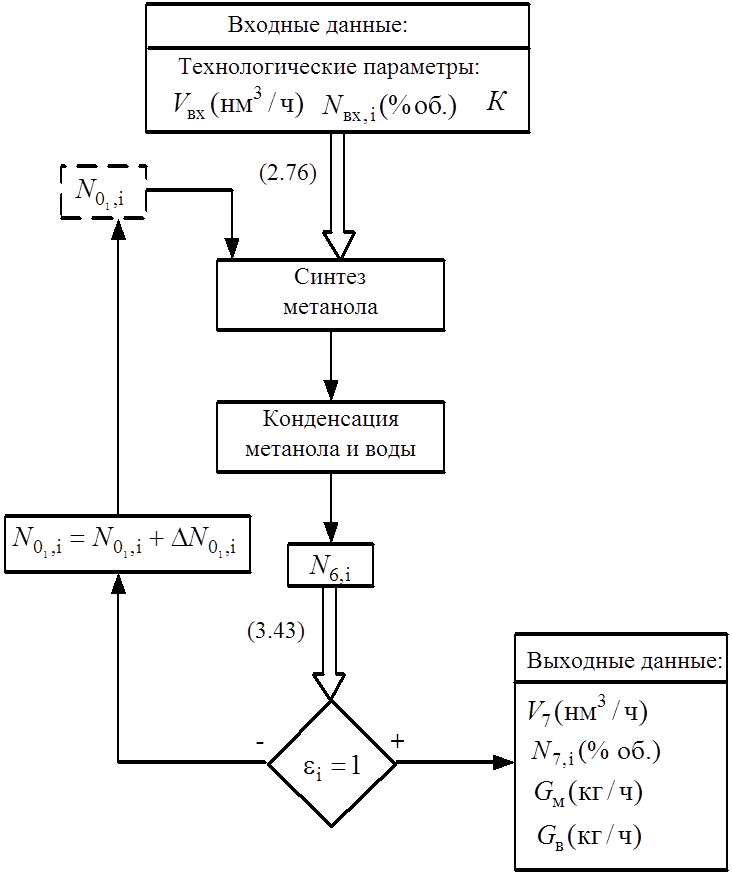

3.4.3. Контур синтеза метанола.

Объем и состав потока 0 (см. рис. 13) были определены из расчета стадии конденсации воды. Приняв для определенности K = 3 в формуле (2.76), находили объем потока 01. Состав потока 01 неизвестен, поэтому приняли некоторые значения концентрации компонентов N01,i (в % об.) в потоке 01. Состав потока 1 вычисляли покомпонентным сложением. Далее по приведенным выше алгоритмам рассчитывали стадии синтеза и конденсации (потоки 2,3,4). Затем отводили точный объем циркулирующего газа согласно принятой кратности циркуляции, определяя тем самым потоки 5 и 6. В случае несовпадения концентрации компонентов в потоках 6 и 01 задавали новый состав потока 01 и повторяли расчет до достижения совпадения с заданной точностью e:

ei= N01,i/N6,i (3.43)

где N – объемная доля (в %) компонента в газовой смеси; i = 8 для рассматриваемой смеси.

Массовые расходы метанола и воды в составе метанола-сырца определяли по формуле (2.39). Алгоритм моделирования контура представлен на рис. 25.

Рис. 25. Блок-схема моделирования контура метанола.

Как видно из приведенной блок-схемы, при расчете блока синтеза метанола используются две итерационные процедуры, причем одна из них (на стадии конденсации метанола и воды) вложена в другую.

3.4.4. Теплообменное оборудование.

Тепловой баланс контура определяется суммированием балансов входящих в него теплообменных аппаратов и потоков между ними.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.