Усилие в процессе сварки изменяется, часто при окончании сварки прикладывается увеличенное ковочное усилие.

Сварка трением обеспечивает высокую производительность (до 600 сварок в час), высокое и стабильное качество соединения, возможность сварки однородных и разнородных материалов, потребляет мало энергии (на порядок меньше, чем контактная сварка), имеет высокий КПД (до 85%), легко поддается механизации и автоматизации, экологически чистый процесс, так как отсутствуют выделения газов и излучений.

Сварку трением применяют для соединений заготовок сплошного сечения диаметром от 8 до 100 мм, трубчатых от 10 до 200 мм.

При сварке используют универсальные и специализированные машины типа МСТ-1, МСТ-20, СТ-107, оборудование фирм «Тойота»(Япония), «Кука» (Германия), «Стилвелд» (Великобритания).

Основные параметры режима сварки трением:

скорость вращения свариваемых деталей,

величина усилия при нагреве и проковке,

время нагрева и проковки,

величина осадки при нагреве.

Общее время сварки одного стыка деталей от 2 до 22 сек.

Диффузионная сварка

-сварка давлением, при которой соединяемые части подвергают общему электронагреву в вакууме до температуры (0,7-0,8 )Tпл , длительной выдержке при этой температуре и последующему сжатию. Вакуум создается в специальных вакуумных камерах сварочных установок.

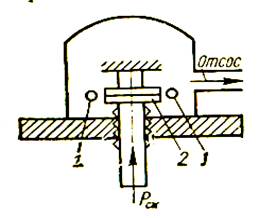

Рис. 25 Схема диффузионной сварки

1-нагреватель, 2-заготовки, 3 - Pсж.- усилие сжатия

Такие условия нагрева способствуют интенсивному протеканию процессов диффузии в металле и позволяют получать соединения при небольшой пластической деформации. Нагрев осуществляется преимущественно индуктированными токами ( J ), могут использоваться и другие источники нагрева; обычные сопротивления, электрический ток, пропускаемый по самим деталям, электронный луч и др. Осадка деталей осуществляется с помощью пневматических систем.

Особым видом диффузионной сварки является диффузионная сварка в контролируемой атмосфере, при которой в качестве защитных газов используются водород, аргон, гелий

В результате локальной пластической деформации и последующей диффузии материалов соединяемых деталей образуется монолитное сварное соединение. Такой вид сварки позволяет сваривать практически все конструкционные материалы и особенно разнородные материалы (например: алюминий и титан, сталь и чугун, сталь и графит, стекло и медь).

Расход энергии при диффузионной сварке в 4-6 раз меньше, чем при сварке плавлением или контактной сварке. Диффузионная сварка гигиенична: нет вредных излучений, брызг металла, мелкодисперсной пыли.

Главное преимущество диффузионной сварки - это возможность образования соединений с минимальной деформацией деталей, причём допуски на размеры деталей соизмеримы с допусками на механическую обработку.

Недостатки диффузионной сварки это дополнительные затраты на вакуумирование камеры (усложнение оборудования), повышенные требования к подготовке деталей (соблюдение параллельности стыкуемых поверхностей, высокая чистота их обработки), трудность контроля сварных соединений. При отклонениях параметров режима могут возникать дефекты: непровар, слипание, трещины, завышенная деформация деталей, их смещение относительно заданного положения.

Параметры режима диффузионной сварки :

температура нагрева стыка деталей,

давление,

время выдержки под давлением при заданной температуре,

глубина вакуума.

Холодная сварка

-это способ получения неразъемного соединения деталей путём их совместной, глубокой пластической деформации, достигающей 60-90%.

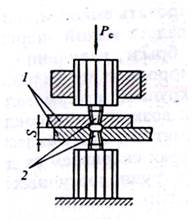

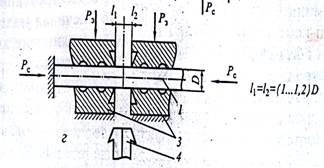

а)- точечная б) стыковая

Рис. 26. Схемы холодной сварки

1- свариваемые детали;2- пуансоны; 3-зажимы; 4 нож для обрезки торцов деталей перед сваркой; Рс-сварочное усилие; Рз- усилие зажатия деталей; l1 и l2 – вылеты деталей; S и D –толщина и диаметр свариваемых деталей.

Холодная сварка может быть точечной, стыковой, роликовой (шовной).

Для холодной сварки требуются большие удельные давления, превышающие предел текучести свариваемого материала в 3...5 раз. Время сварки составляет 1...2 с. Холодная сварка используется в массовом производстве для соединения деталей из пластичных металлов: алюминия, меди, золота, индия, серебра и их сочетаний.

Отсутствие нагрева позволяет сваривать холодной сваркой термически разупрочняемые металлы, герметизировать емкости, нагрев которых не допустим. Холодная сварка обладает малой энергоемкостью, гигиенична (не выделяется газ, нет брызг, излучений, шума). Обеспечивается надежное соединение разнородных металлов, например алюминия с медью, без образования хрупкой интерметаллидной прослойки. Сее помощью в электротехнике соединяют алюминиевые детали с медными, обеспечивая надежный электрический контакт. В радиотехнике и электронике холодную сварку на высокопроизводительных полуавтоматах используют для герметизации корпусов полупроводниковых приборов из меди, алюминия. На электрифицированном транспорте холодная сварка обеспечивает соединение контактных проводов. В бытовой технике холодная сварка заменяет клепку деталей посуды из алюминия.

Холодной сваркой соединяют металлы от 0,2 до 15 мм., выполняя точечные, шовные стыковые соединения. Для сварки используют стандартное прессовое и прокатное оборудование, которое снабжают специальным инструментом в соответствии со свариваемыми деталями.

Преимущества этого вида сварки:

малая энергоёмкость,

гигиеничность (не выделяется газ, нет брызг, излучений), обеспечивается

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.