1 КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Процесс изготовления любого изделия начинается с разработки КД, ТД и подготовки производства. После окончания подготовки производства и проведения всех необходимых испытаний, получения сертификатов возможно производство продукции. Подготовка производства - это разработка полного комплекта различных документов, изготовление оснастки, определение цен на изделие, закупка материалов и ПКИ, испытания изделия изготовленного с использованием штатной оснастки.

Отдельная тема - закупка материалов и ПКИ. Большая тема - особая специфика. Поиск поставщиков, проведение тендеров, входной контроль качества, учет и распределение по складам и далее по цехам, обращение отходов и т.д., в том числе особая логистика доставки ресурсов на завод.

Маршруты производственного процесса, технологический процесс непосредственно, чертежи спец. оснастки, нормы материалов как основных, так и технологических - все это разрабатывается в отделе главного технолога и в совокупности называется технологическим процессом производства (ТПП). Для каждого изделия ТПП имеет свою специфику.

Основные этапы ТПП трансформаторов силовых распределительных

маcлонаполненных:

1 Производство гофрированных баков. Первый этап - это производство гофростенок на автоматизированных линиях французского и немецкого производства. На втором этапе производства гофрированных баков, способом сварки «собирается» бак трансформатора из гофростенок, днища, верхней и нижней рамы и т.д., также предварительно свариваются и торцы гофростенок. Далее бак испытывается на герметичность. Окраска баков производится водоразбавимыми эмалями в окрасочной камере, доставка в которую баков осуществляется с помощью конвейера, по которому они транспортируются в камеру сушки покрытия, а затем на участок складирования для последующей отправки основную площадку завода.

2 Провода алюминиевые в бумажной изоляции производятся на участке изготовления проводов. Сырье - алюминиевая катанка. Способом протяжки и волочения изготавливается провод необходимого сечения (круглого или прямоугольного), а на бумаго-изолировочных машинах провод окручивается и обматывается бумажной изоляцией. Барабаны с готовым проводом в изоляции поступают на участок намотки обмоток трансформаторов.

3 На участке намотки на специальных станках с использованием оснастки - оправок производится намотка обмоток трансформаторов. Провод используется на 80-90% собственного производства и покупной (медный в эмалевой изоляции).

4 Для изготовления электротехнической продукции требуется огромная номенклатура деталей и узлов из черного металла с покрытием (гальваническим или лакокрасочным) или без покрытия. В заготовительных,

механических цехах электротехнического завода производятся сотни тысяч наименований деталей и узлов на листообрабатывающих центрах, на прессах и пресс-автоматах, на токарных и фрезерных станках, а узлы, в основном сварочные, изготавливаются с использованием сварочных автоматов. Окраска или гальваническое покрытие производится в спец. установках (камерах). Готовые детали и узлы передаются в сборочные цеха изготовления трансформаторов, КТП и другой продукции.

Уникальным производством на электротехническом заводе является производство магнитопроводов трансформаторов. Рулоны электротехнической стали кроятся - разрезаются на рулоны различных ширин под необходимую ширину пластин магнитопроводов трансформаторов. Такие рулоны являются исходным материалом для изготовления пластин на автоматизированных линиях с программным обеспечением производительностью 200 пластин/мин. Программой регулируется изготовление необходимого количества пластин на трансформатор, которые после комплектации по размерам и пакетам-степам поступают на сборочные конвейеры.

5 Обмотки сухих трансформаторов изготавливаются аналогично обмоткам масляных трансформаторов за исключением изоляционного материала - NOMEX (Дюпон) и необходимости пропитки в лаке для обеспечения термодинамической стоимости, изоляционных свойств. Литые обмотки из геафоля предприятие получает по кооперации от Siemens.

6 Сборка силовых трансформаторов, сварка схемы изделия производится на сборочных конвейерах. Основные узлы - это обмотки, магнитопровод, бак, крышка, множество деталей, узлов крепежа -собираются в единое изделие, и после заливки маслом для маслонаполненных трансформаторов испытываются на маслоплотность. Затем проводятся электрические спец. испытания. При положительных результатах испытаний изделие готово и отправляется на склад.

. 7 Необходимо отметить, что активная часть трансформаторов (обмотки и магнитопровод) проходят через печи аэродинамической сушки изоляции, где удаляется под воздействием температуры влага и сопротивление изоляции достигает необходимой величины.

8 Заливка трансформатора маслом осуществляется в вакуум-заливочной камере, при этом вакуум должен быть и в камере, и в баке трансформатора. Цель - удаление из активной части трансформатора воздуха.

Технологический процесс производства КТП.

1. Закупка и доставка на предприятие аппаратуры, токоведущих частей, других комплектующих изделий - огромная номенклатура, постоянно меняющаяся в зависимости от специальных требований заказчика.

2. Закупка и доставка на завод материалов: черный прокат, цветной прокат, крепеж, вспомогательных технологических материалов и т.д.

3. Материалы и ПКИ поступают на склады и распределяются между цехами согласно рассчитанной потребности на месяц по плану производства.

4. Обработка материалов, прежде всего металла, в заготовительных, металлообрабатывающих цехах на специальном оборудовании: установка лазерной и плазменной резки, пресса и пресс-автомата со штампами, листообрабатывающие комплексы, токарные и фрезерные станки, специальные стенды для сварки с использованием сварочных полуавтоматов. Цель - изготовление деталей и узлов для КТП, и прежде всего для формирования корпуса изделия. В сборочные цеха детали и узлы поступают с помощью конвейера, но после покраски. Покраска осуществляется автоматически в окрасочной камере после обработки (мойка и обезжировка). Детали и узлы двигаются по конвейеру. Материал покрытия специальный эпоксидно-полиэфирный порошок, который наносится на поверхность детали или узла в электростатическом поле, т.е. деталь (узел) и порошок имеют разнополярные заряды. Далее требуется запечь при t° С =200° в специальной камере деталь (узел) уже покрытую порошком.

5. В сборочный цех поступают окрашенные детали и узлы, ПКИ, аппаратура и производится сборка с использованием специального инструмента. После сборки монтаж электроцепей, проверка изделия на работоспособность изделия и испытания 100% всех изделий по специальной программе, изделие поступает на склад, отгружается заказчику.

6. Особо следует отметить, что требования заказчика различные и по схеме, и по применяемой аппаратуре, и по наличию функциональных блоков. Разрабатываются специальные заводские заказы - комплект КД и ТД как задания (нетиповые) для производства.

ОСМ1

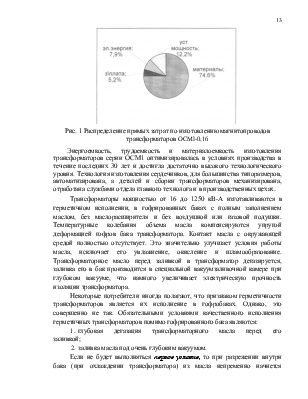

Серия трансформаторов ОСМ1 разрабатывалась более 25 лет назад и выпускается до сегодняшнего дня с незначительными конструктивными изменениями. Трансформаторы ОСМ1 по своим технико-экономическим показателям находятся на уровне большинства выпускаемых трансформаторов аналогичного назначения.

Серия ОСМ1 представленая типорядом мощностей (кВА) 0,063; 0,1; 0,16; 0,25; 0,4; 0,63М; 1,0; 1,0М; 1,6М; 2,5М конструктивно выполнена на витых разрезных магнитопроводах изготавливаемых из электротехнической стали марки 3408 толщиной 0,3 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.