На базе сери ОСМ1 выпускаются трансформаторы серий - ОСС, ОСМС, ОСР, ОСВР1, ОСЛ, ПОС, COC, ТСМ, ТСМЛ, ТАПВ-25 и тр-торы для ТНП.

Намотка катушек производится на литом каркасе из материала «Армамида», не поддерживающего горение, проводом класса нагревостойкости «В» (марка провода ПЭЭИ2-130 по ТУ BY400052314.015-2006) или класса «F» (ПСДТ ТУ 16 К71-129-91). Литой каркас для изготовления катушек, при относительно низкой себестоимости, позволяет обеспечить боле высокий уровень и качество изоляции, снизить трудоемкость изготовления катушек и, за счет увеличения коэффициента заполнения окна магнитопровода, уменьшить расход активных материал

Стяжка активной части трансформаторов к основанию (мощностью до 1кВ-А включительно) осуществляется при помощи ленты с использованием закладных деталей (пряжек) и крепежного резьбового соединения (шпильки).

Трансформатор в сборе пропитывается в лаке МЛ-92. Пропитка катушек применяется для повышения влагостойкости обмоток и улучшения теплопередачи. При вакуумной пропитке катушек в лаке МЛ-92, происходит снижение температуры перегрева обмоток на 5^7°С (подтверждено испытаниями).

Крепление клеммных колодок производится одновременно с фиксацией катушки шпилькой проходящей в пазухе магнитопровода и стяжной ленты в соответствии с авторским свидетельством №1064327.

Конструктивно изготовление серии трансформаторов ОСМ1 обеспечивается изготовлением порядка 60 оригинальных деталей.

Изготовление витых сердечников магнитопровода осуществляется на автоматических линиях АЛИМ собственного изготовления (по чертежам НПО «Комета» г. Новгород).

Техпроцесс изготовления витых сердечников магнитопровода предусматривает выполнение следующих операций:

- порезка рулонной электротехнической стали на полосы заданной ширины, на линии продольного раскроя;

- навивка сердечников на съемной оправке с приваркой крайних витков;

- отжиг сердечников на жаропрочных оправках в термической печи с одновременной их калибровкой;

- пропитка сердечников (для придания монолита) в эпоксидном компаунде или электроизоляционном лаке с последующей сушкой;

- порезка сердечников на две U- образные половинки бакелитовыми кругами;

- подгонка сердечников в заданный размер и контроль их параметров;

- попарное хранение и транспортирование составных частей сердечников.

Из преимуществ витых магнитопроводов следует отметить.

1. Направление магнитного потока совпадает с направлением проката стали и не вызывает дополнительных потерь, что позволяет работать на высоких индукциях.

2. Возможность применения холоднокатаных сталей толщиной 0,3 - 0,35мм с карлитовым покрытием без существенного увеличения трудоемкости.

3. Простая сборка трансформатора по сравнению с шихтованным вариантом и его ремонтопригодность по сравнению с пакетированным.

К недостаткам витых магнитопроводов в первую очередь относится.

1. Необходимость ручной доводки габаритных размеров сердечников за счет отлущивания наружных и внутренних витков, что обуславливает низкий коэффициент использования стали и относительно высокую трудоемкость изготовления.

2. Низкая точность изготовления сердечников по геометрическим размерам, обусловленная технологическим оборудованием, что приводит к увеличенному расходу материалов: электротех. стали - на 9,6 %; массы проводов - на 2,4 %.

3. Высокий коэффициент увеличения удельных потерь стали, вызванный технологией изготовления. Практика промышленного производства последних лет показала, что применение более качественных сталей марки 3408-0,3 вместо 3405-0,35 не позволило существенно повысить технические характеристики трансформаторов или уменьшить массу материалов без дополнительных технологических приемов.

4. Высокая энергоемкость при изготовлении сердечников, в первую очередь за счет отжига.

5. Быстрый износ инструмента (отрезных кругов) при порезке сердечников.

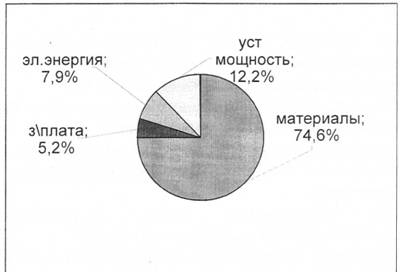

Рис. 1 Распределение прямых затрат по изготовлению магнитопроводов

трансформаторов OCMl-0,16

Энергоемкость, трудоемкость и материалоемкость изготовления трансформаторов серии ОСМ1 оптимизировалась в условиях производства в течение последних 30 лет и достигла достаточно высокого технологического уровня. Технология изготовления сердечников, для большинства типоразмеров, автоматизирована, а деталей и сборки трансформаторов механизирована, отработана службами отдела главного технолога и в производственных цехах.

Трансформаторы мощностью от 16 до 1250 кВ-А изготавливаются в герметичном исполнении, в гофрированных баках с полным заполнением маслом, без маслорасширителя и без воздушной или газовой подушки. Температурные колебания объема масла компенсируются упругой деформацией гофров бака трансформатора. Контакт масла с окружающей средой полностью отсутствует. Это значительно улучшает условия работы масла, исключает его увлажнение, окисление и шламообразование. Трансформаторное масло перед заливкой в трансформатор дегазируется, заливка его в бак производится в специальной вакуумзаливочной камере при глубоком вакууме, что намного увеличивает электрическую прочность изоляции трансформатора.

Некоторые потребители иногда полагают, что признаком герметичности трансформаторов является их исполнение в гофробаках. Однако, это совершенно не так. Обязательными условиями качественного исполнения герметичных трансформаторов помимо гофрированного бака являются:

1. глубокая

дегазация трансформаторного масла перед его

заливкой;

2. заливка масла под очень глубоким вакуумом.

Если не будет выполняться первое условие, то при разрежении внутри бака (при охлаждении трансформатора) из масла непременно начнется удаление растворенного в нем воздуха, и внутри бака под крышкой образуется воздушная подушка, что снизит надежность вводов, а растворенный в масле воздух или образовавшаяся воздушная подушка будут приводить к его окислению.

Невыполнение второго условия еще более усугубит проблему, т.к. из изоляции не будут удалены воздушные включения, что приведет опять-таки к окислению масла, а также к снижению электрической прочности главной и продольной изоляции.

Не все заводы-изготовители трансформаторов располагают необходимыми технологиями для качественной обработки масла перед заливкой и технологиями заливки под глубоким вакуумом. Иными словами, наличие гофробака отнюдь не указывает на соответствие трансформатора герметичному исполнению.

В силу указанных особенностей конструкции трансформаторов ТМГ масло в отличие от трансформаторов с Ж расширителем типа ТМ и трансформаторов с азотной подушкой типа ТМЗ практически не меняет свои свойств в течение всего срока службы трансформаторов, поэтому производить отбор масла в трансформаторах ТМГ не требуется, что в настоящее время нашло отражение в 7-ом издании «Правил устройства электроустановок (ПУЭ)».

Избыточное давление в баках герметичных трансформаторов ТМГ при их эксплуатации не превышает 0,23 кгс/см в то время, как в герметичных трансформаторах с азотной подушкой типа ТМЗ давление может достигать 0,75 кгс/см2, что увеличивает вероятность появления течей в трансформаторах.

Гофрированные баки трансформаторов перед запуском их в серийное производство подвергаются механическим испытаниям на цикличность (10000 циклов на воздействие максимального и минимального давлений) для подтверждения их ресурса работы на расчетный срок службы трансформатора - 25 лет. На Минском электротехническом заводе им. В.И. Козлова, в отличие от других предприятий, имеется исследовательский комплекс для проведения таких испытаний.

Трансформаторы ТМГ практически не требуют расходов на предпусковые работы и на их обслуживание в эксплуатации, не нуждаются в профилактических ремонтах и ревизиях в течение всего срока эксплуатации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.