D2 → ES= +0,236 мм, ЕI = 0 мм

D1 → ES= +0.375 мм, EI = 0 мм

Рассчитываем предельные размеры и допуски наружной и внутренней резьбы:

d2max= d2 + es = 17,026 + (-0,032) =16,994 мм

d2min= d2 + ei = 17,026 + (-0,2556) = 16,770 мм

dmax= d +es = 18 + (-0,032) = 17,968 мм

dmin= d + ei = 18 + (-0,407) = 17,593 мм

Td2 = d2max - d2min = 16,994 –16,770 = 0,224мм

Td = dmax - dmin= 17,968 – 17,593 = 0,375 мм

D2max = D2 + ES =17,026 + 0.236 = 17,262 мм

D2min=D2+ЕI = 17,026 + 0 = 17,026 мм

D1max = D1 + ES = 16,376 + 0,375 = 16,751 мм

D1min = D1 + EI = 16,376 + 0 = 16,376 мм

TD2 = D2max-D2min= 17,262 – 17,026 = 0,236 мм

TD1 = D1max -D1min=16,751 – 16,376 = 0,375 мм

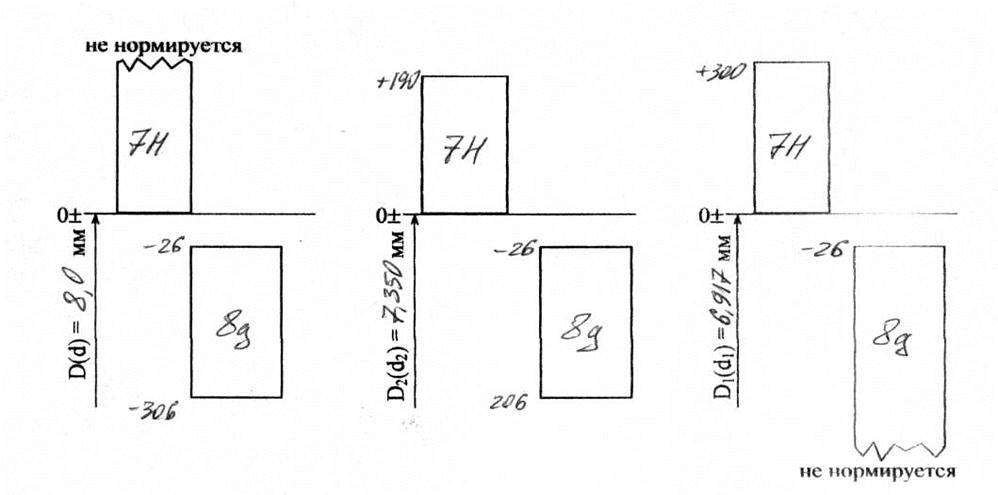

Строим схемы расположения

полей допусков по наружному, среднему и внутреннему диаметрам резьбы М18-

Строим схемы расположения

полей допусков по наружному, среднему и внутреннему диаметрам резьбы М18-![]()

По ГОСТ 24997-81 или табл.9 Приложения определяем основные параметры для расчета резьбовой калибр-пробки:

TPL = 11 мкм - допуск среднего и наружного диаметра ПР и НЕ резьбовой калибр-пробки;

ZPL = 12 мкм - расстояние от середины поля допуска Tpl резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы;

Wgo = 17,5 мкм - значение среднедопустимого износа резьбовых проходных калибров-пробок;

WNG = 11,5 мкм - значение среднедопустимого износа резьбовых непроходных калибров-пробок;

Рис. 6.1 Схемы расположения

полей допусков по наружному, среднему и внутреннему диаметрам резьбы М8 - ![]()

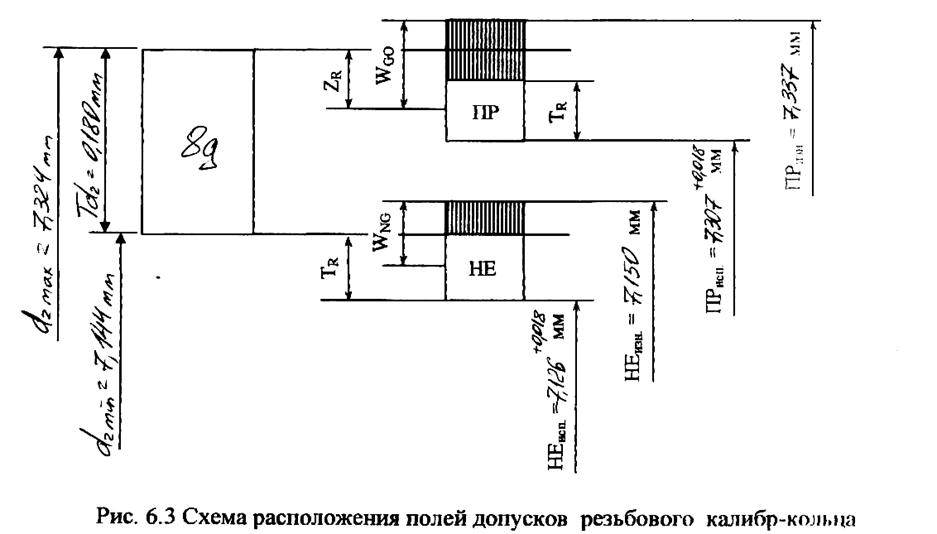

Рассчитаем исполнительные размеры резьбовой калибр-пробки по среднему диаметру:

ПРmах = D2min + ZPL +  =

7,350 + 0,012+

=

7,350 + 0,012+ = 7,2055 мм

= 7,2055 мм

ПРизн= D2min + ZPL - WG0= 7,188 + 0,012 - 0,0175 = 7,1825 мм

HEmax = D2max + TPL = 7,388 + 0,011 = 7,399 мм

НЕизн = D2max+  -

WNG = 7,388+

-

WNG = 7,388+ -

0,0115 = 7,382 мм

-

0,0115 = 7,382 мм

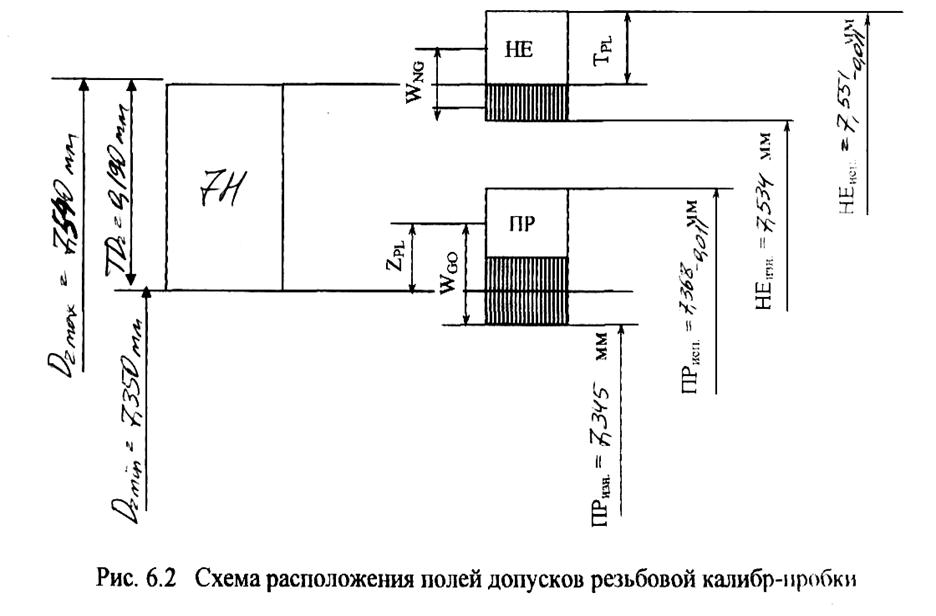

По ГОСТ 24997-81 или табл.9 Приложения определяем основные параметры для расчета резьбового калибр-кольца:

TR = 18 мкм - допуск среднего и внутреннего диаметра ПР и НЕ резьбового калибр-кольца;

Zr = 8мкм — расстояние от середины поля допуска Tr резьбового проходного калибра-кольца до проходного (верхнего) предела среднего диаметра наружной резьбы;

Wgo = 21 мкм - значение среднедопустимого износа резьбовых проходных калибров-колец;

Wng = 15 мкм - значение среднедопустимого износа резьбовых непроходных калибров-колец;

Рассчитываем исполнительные размеры резьбового калибр-кольца по среднему диаметру:

ПPmin = d2max-ZR - ![]() = 7.160 - 0,008-

= 7.160 - 0,008-  = 7,143 мм

= 7,143 мм

ПРизн = d2max - ZR + WG0 = 7,160 - 0,008 + 0,021 = 7,173 мм

HEmin = d2min - TR = 6,970 - 0,018 = 6,952 мм

НЕизн = d2min - ![]() + WNG = 6,970-

+ WNG = 6,970-  +

0,015 = 6,976 мм

+

0,015 = 6,976 мм

ПРисп = 7,143+0,018 НЕисп = 6,952+0,018

6. Расчет размерных цепей.

Дано: А∆=1-1,0 мм, А1=17-0,12 мм, А2=20 мм, А3=17-,012 мм, А4=53 мм

Решаем прямую задачу методом полной взаимозаменяемости и способом

единого квалитета.

Решаем прямую задачу методом полной взаимозаменяемости и способом

единого квалитета.

Звено А∆ является замыкающим. Звенья А1, А2, А3, А4, А5, А6, А10 являются уменьшающими, так как при их увеличении замыкающее звено уменьшаются. Звенья А7, А8, А9 являются увеличивающими, так как при их увеличении замыкающее звено увеличивается.

Допуск замыкающего звена ТА∆ = 2000 мкм.

Определяем допуски составляющих звеньев при наличии в размерной цепи звеньев с известными предельными отклонениями через определение единого квалитета:

где, i - единица допуска [4];

а - число единиц допуска [4];

ТАизв - допуск звена с известными предельными отклонениями.

Такое число единиц допуска соответствует примерно 12 квалитету. Пусть звено А8 будет являться регулирующим в размерной цепи. Регулирующим можно задать любое звено в размерной цепи узла, неответственное по назначению или максимальное по номинальному размеру. Назначаем по 12 квалитету допуски на все составляющие звенья размерной цепи кроме регулирующего звена А8 и звеньев А1, А5 у которых допуск и предельные отклонения уже известны (заданы). Предельные отклонения при известном допуске на составляющие звенья назначают независимо: как на основное отверстие, как на основной вал или симметрично.

ТА2 = TА3 = 210 мкм; А2 = А3 = 30-0,210 мм

ТА6 = TА7 = TА9 = 120 мкм А6 = А7 = А9 = 6+120 мм

ТА10 = 100 мкм А10 = 3-0,1 мм

ТА4 = 350 мкм А4 = 95+0,350 мм

Определяем допуск и предельные отклонения регулирующего звена

ТА8 = ТА∆ – ΣТАi = 2000 – (2·210+5·120+100+350) = 530 мкм

ESAp = ΣEIAум. + ESA∆ - ΣESAув =

= ((-120+(-210+(-120+0 +(-120)+100+2000-(120+120) = 1000 мкм

EIA8 = ΣESAyм. + EIA∆ - ΣESAyв. =

= (0+0+0+350+0+120+0)+0-(0+0) = 470 мкм

![]()

Решаем эту жезадачу методам неполной взаимозаменяемости (теоретико-вероятностным) и способом единого квалитета.

Номинальный размер, допуск и предельные отклонения замыкающего звена определяются аналогично как при решении задачи методом полной взаимозаменяемости.

Принимаем вероятность получения брака 0,27%. Тогда t = 3 -коэффициент риска получения брака (при 0,27%). Пусть закон распределения размеров подчиняется нормальному закону распределения (закону Гаусса). Тогда λ2=1/9 - коэффициент, учитывающий закон распределения размеров при изготовлении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.