Министерство образования РФ

Архангельский государственный технический университет

Факультет промышленной энергетики

Реферат

По курсу “Теплотехнологические установки”

Выполнил: студент ФПЭ

V курс, 2 группа

Проверила:

2002

1. Схемы вентиляции сушильной части бумагоделательных машин 3

2. Конструкции укрытий сушильной части бумагоделательных машин 12

3. Схемы и технические характеристики лесосушильных камер периодического действия 15

4. Схемы и технические характеристики лесосушильных камер непрерывного деиствия 22

Список использованной литературы 29

1. Схемы вентиляции сушильной части бумагоделательных машин.

Бумагоделательные машины снабжаются сложными вентиляционными системами, проектирование, эксплуатация и наладка которых требуют знания схемы включения основного вентиляционного оборудования и режимов их работы Рассмотрим несколько схем вентиляции сушильной части современных бумагоделательных машин.

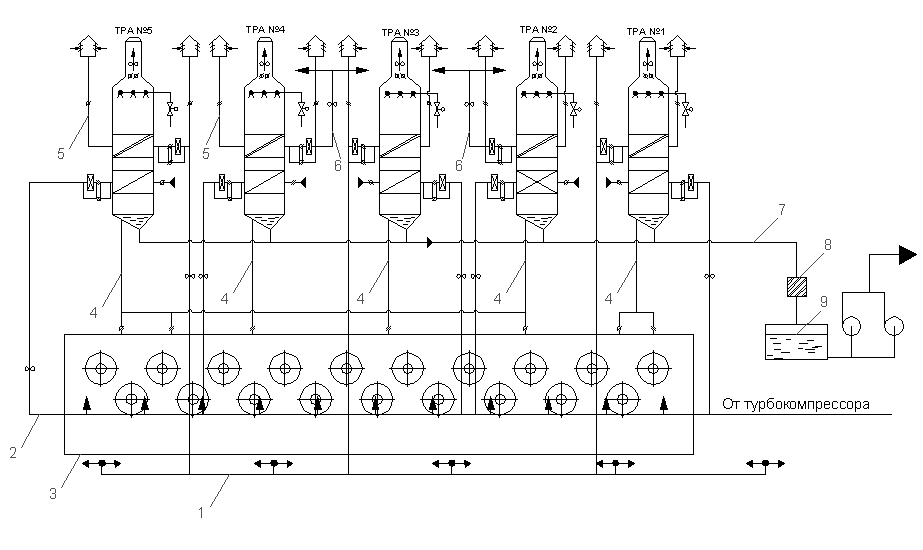

На рис.1.1. показана схема технологической вентиляции бумагоделательной машины для выработки мешочной бумаги массой 70 - 80 г/м2 обрезной шириной 6300 мм, со скоростью 550 м/мин и максимальной производительностью 320 т/сут.

Рис.1.1. Технологическая схема вентиляции бумагоделательной машины.

1 – воздух общеобменной вентиляции; 2 – сушильный воздух; 3 – укрытие сушильной части машины; 4 – отводы паровоздушной смеси; 5 – всасывающие шахты; 6 – воздух на чердачное помещение; 7 – скрубберная вода; 8 – фильтр; 9 – бак скрубберной воды.

Технологический процесс производства бумаги на машине осуществляется следующим образом. Из размольно-подготовительного отделения бумажная масса подается в бак постоянного напора, откуда самотеком поступает в смесительный насос и через узлоловители направляется в напорный ящик закрытого типа с пневматическим регулированием давления. Из напорного ящика масса поступает на горизонтальный сеточный стол выдвижного типа, оборудованный гидропланками и отсасывающими ящиками. Длина сеточного стола 22300 мм, а ширина 7100 мм. Часть воды стекает в подсеточную ванну, а остальная удаляется на отсасывающих ящиках путем разрежения, создаваемого турбокомпрессором.

Далее бумажное полотно подается в прессовую часть машины, состоящую из трех прессов. Сухость бумажного полотна после прессовой части составляет 34 - 35 %. С прессовой части бумажное полотно направляется в сушильную часть, где происходит испарение влаги из полотна до сухости 89 - 92 %.

Сушильная часть машины состоит из 58 бумагосушильных цилиндров диаметром 1500 мм, четырех сукносушильных и одного холодильного цилиндра, расположенных в укрытии закрытого типа длиной 68,5 м, шириной 8,23 м и высотой 12,8 м.

Здание, в котором установлена бумагоделательная машина, каркасного типа, стены выполнены из железобетонных плит толщиной 510 мм. В наружных стенах первого и второго этажей имеются оконные проемы с двойным остеклением. Кровля здания многослойная, выполнена из железобетонных плит с утеплением в виде пенобетона и одного слоя гравия.

Для обеспечения технологического режима производства бумаги и создания необходимых санитарно-гигиенических условий в рабочей зоне зала бумагоделательной машины и других помещениях фабрики предусмотрена система вентиляции, при помощи которой из сушильной части отводится паровоздушная смесь, осуществляется интенсификация процесса сушки бумажного полотна, удаляется влажный воздух из подсеточной части машины. Количество паровоздушной смеси, удаляемой из укрытия сушильной части, составляет 327 000 кг/ч при влагосодержании 81 г/кг и температуре 80 °С.

Пятью приточными системами под машину подается сушильный воздух и воздух для продувки межцилиндровых пространств в количестве 264 000 кг/ч, что составляет 80 % от удаляемой паровоздушной смеси. Остальной воздух подсасывается в сушильную часть из помещения первого этажа зала машины. В теплое время года влагосодержание воздуха, подаваемого под машину и подсасываемого в сушильную часть, составляет 20 г/кг, а в холодной – 15 г/кг.

Система использования теплоты паровоздушной смеси состоит из пяти трехступенчатых теплорекуперационных агрегатов, включающих в себя вентиляторы, калориферные установки, скрубберы, заборные шахты и другое оборудование.

Свежий воздух, забираемый из окружающей среды, проходит через теплоуловитель второй ступени и калориферную установку и используется для общеобменной вентиляции зала, размольно-подготовительного цеха и цеха переработки и упаковки бумаги. В теплое время года наружный воздух кроме теппообменных аппаратов направляется в вентиляционную систему.

В приведенной на рис.1.1. схеме воздух общеобменной вентиляции из теплорекуперационных агрегатов (ТРА) № 2 и 4 направляется в чердачное помещение для подогрева подвесного потолка, а из агрегатов № 1, 3 и 5 - в рабочую зону зала. Температура воздуха общеобменной вентиляции может регулироваться изменением соотношения потоков подогретого и наружного воздуха, а также байпасированием потока помимо калориферных установок.

В период останова производства в размольно-подготовительном цехе

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.