2006

С О Д Е Р Ж А Н И Е

Реферат ……………….……………………………………………………………...…………4

1. Энергетический расчет привода ………………………………………………………..… .6

2. Кинематический расчет привода ………………………………………………………….. 7

3. Выбор редуктора………………………………………………………………………………8

4. Расчет цепной передачи……………………………………………………………...……...10

5. Расчет звездочки цепных передач…………………………………………………………..12

6. Расчет червячной передачи ……………………………………………………………….. 14

7. Расчет и конструирование валов…………………………………………………………...17

8. Подбор подшипников качения по динамической грузоподъемности …………………?

9. Подбор соединительной муфты……………………………………………………………..?

10.Выбор и проверка шпонок. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11. Список использованной литературы . . . . . . . . . . . . . . . . . . . . . . . . . .

Задачей курсового проекта является изучение конструкций, основ расчета и конструирования деталей и сборочных единиц общего назначения.

Курсовой проект состоит из расчетно-пояснительной записки и графической части.

Графическая часть включает в себя сборочный чертеж привода транспортера на формате А1, спецификацию к этому чертежу и рабочие чертежи деталей транспортера.

Расчетно-пояснительная записка включает 8 рисунков, 6 источников и перечень литературы.

В записке произведены следующие расчеты:

1-кинематический расчет привода;

2-энергетический расчет привода;

3-расчет червячной передачи;

4-расчет валов на прочность;

5-подбор соединительных муфт;

6-подбор подшипников качения по динамической грузоподъемности;

7-подбор шпонок.

Результаты расчетов проиллюстрированы эскизами проектируемых или выбираемых стандартных изделий и узлов, схемами действия сил.

Исходные данные:

Окружное усилие на барабане - F = 15 кН;

Скорость конвейера - V = 0,2 м/с;

Шаг цепи - t = 80 мм ;

Число зубьев звездочки – z = 8;

Срок службы конвейера - 2500 часов.

Pр.в. = F * V ,

где F – окружное усилие на барабане, кН;

V – окружная скорость, м/c

Рр.в. = 2*15*0,2 = 6 кВт

1.2 Определяем общий КПД привода.

hобщ = hц

* hч. *

h![]() п. к.* hм

, табл. 4 [ 1 ]

п. к.* hм

, табл. 4 [ 1 ]

где hц - КПД цепной передачи, 0,96;

hч. - КПД червячной передачи 0,95;

hп. к. - КПД подшипника качения 0,99;

hм – КПД муфты 0,98;

hобщ=0,96*0,95*0,98*0,99 2 =0,88

1.3 Потребная мощность привода.

Рпр= Рр.в. / hобщ = 6/0,88=6,82 кВт

1.4 Подбор стандартной мощности электродвигателя по приложению 1 [ 1 ]

Рэ ≥ Рпр

Назначим Рэл. = 7,5 кВт; n= 970 об/ мин; № 4А13M6

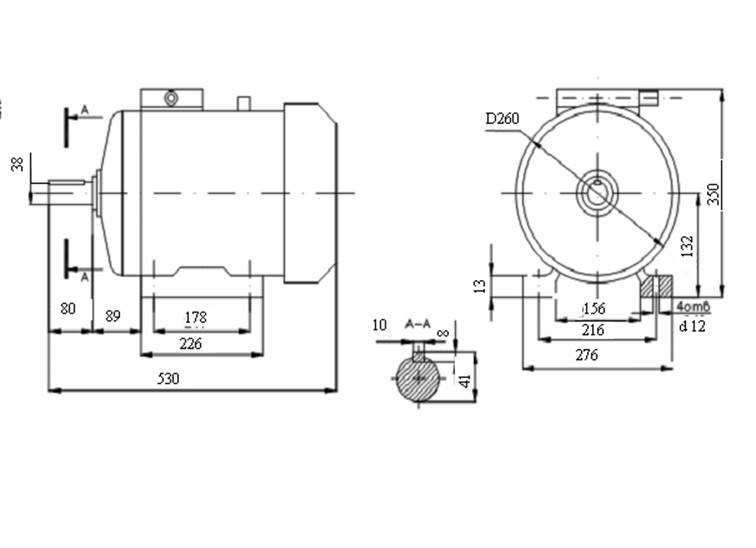

Рис.2

Эскиз электродвигателя марки 4А13М6. (Исполнение закрытое обдуваемое)

Таблица 1.

|

Основные размеры электродвигателя, мм |

|||||||||||||

|

l1 |

l10 |

l30 |

l31 |

d1 |

d10 |

d30 |

b1 |

b10 |

h |

h1 |

h5 |

h10 |

h31 |

|

80 |

178 |

530 |

89 |

38 |

12 |

260 |

10 |

216 |

132 |

8 |

41 |

13 |

350 |

l0=l10+4d10=178+4*12=226 мм

b0=b10+5d10=216+5*12=276 мм

b2=b10-5d10=216-5*12=156 мм

2. Кинематический расчет привода.

2.1 Определяем частоту вращения рабочего вала конвейера.

V = П * D * n р.в. / 60

n р.в.= (60 *V / t * z)*10 -3= (60 * 0,2 / 80*8)*10-3 = 18,75 об/мин.

2.2 Определяем общее передаточное число.

Uп.р. = n э / n р.в. =970/18,75 = 51,73

Uред = 20

2.3 Производим разбивку общего передаточного числа по ступеням отдельных передач

По таблице [3] назначаем передаточное число Uред = 20 ,тогда

передаточное число ременной передачи

U цеп = Uп.р. / Uред = 51,73 / 20 = 2,6

2.4 Определяем частоту соответствующих вращения валов.

n 1 = n эл= 970 об/мин.

n 2 = n 1 / U ред. = 970 /20=48,5 об/мин.

n 3 = n 2 / Uцеп. =48,5 / 2,6 = 18,65 об/мин.

Определяем отклонения ∆=(n3-n3ф)/n3 *100% ≤ 4 %

∆=(18,75 -18,65 )/ 18,75 *100%=0,5 % ,

0,5 %≤ 4 %

![]()

![]()

![]() 2.5

Определяем угловые скорости на валах привода.

2.5

Определяем угловые скорости на валах привода.

![]() W1 = П * n 1 / 30 = 3,14 * 970 / 30 = 101,52 с

W1 = П * n 1 / 30 = 3,14 * 970 / 30 = 101,52 с![]()

![]() W2 = П * n 2 / 30 = 3,14 * 48,5 / 30 = 5,1 с

W2 = П * n 2 / 30 = 3,14 * 48,5 / 30 = 5,1 с![]()

W3 =

П * n 3 / 30 = 3,14 * 18,65/ 30 = 2 с![]()

2.6 Определяем расчётные мощности на валах привода.

Рэ = 7,5 кВт.

Р1 = Рэ * hм. = 7,5*0,98=7,35 кВт,

где hм.– потери мощности в муфте.

Р2 = Р1 *hч.. = 7,35*0,95 = 6,98 кВт.

Р3=Р2*h![]() п. к * hц =6,56

п. к * hц =6,56

2.7Определяем крутящий момент на валах привода.

Т1 = Р1 * 10![]() / W1 = 7,35 * 10

/ W1 = 7,35 * 10![]() / 101,52 = 72,4 Н*м

/ 101,52 = 72,4 Н*м

Т2 = Р2 * 10![]() / W2 = 6,98 * 10

/ W2 = 6,98 * 10![]() / 5,1= 1368,6 Н*м

/ 5,1= 1368,6 Н*м

Т3 = Р3 * 10 ![]() / W3 = 6,56 * 10

/ W3 = 6,56 * 10 ![]() / 2 = 3280 Н*м

/ 2 = 3280 Н*м

3. Выбор редуктора

Выбор редуктора осуществляется про передаточному числу и крутящему моменту на тихоходном валу.

Uред= 20

Ттих= 1368 Н*м

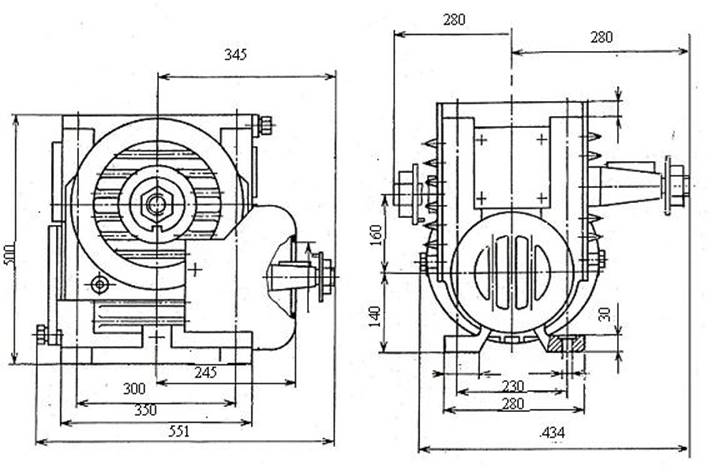

Выбираем редуктор цилиндрический Ч-160-20-56-ЗУ

Эскиз редуктора представлен на рисунке 3.

Основные параметры редуктора сведем в таблицу 2.

Основные параметры червячного редуктора

Таблица 2

|

Типоразмер Редуктора |

Передаточное отношение |

Номинальный крутящий момент на тихоходном валу, Н*м |

КПД |

Масса |

|

|

Ч-160 |

20 |

1320 |

0,85 |

156 |

Рис.3 Эскиз редуктора.

4. Расчет цепной передачи.

|

Р1 |

Р2 |

n1 |

n2 |

ω1 |

ω2 |

T1 |

T2 |

Uцеп. |

|

6,98 |

6,56 |

48,5 |

18,65 |

5,1 |

2 |

1368,6 |

3280 |

2,6 |

Определяем:

4.1 Шаг цепи.

=2,8

=2,8 мм

мм

Кэ=К1*К2*К3*К4 = 1*1*1,5*1,25=1,875

Шаг цепи округляется до стандартного значения. Принимаем 44,45мм.

Назначаем цепь 2ПР-44,45-344

d0=12,7 мм ; В=37,1 мм ; Fp=344,8 кН ; q=141,1 Н.

4.2 Число зубьев ведущей звездочки.

Z1=29-2u=29-2*2,6=23,8

Z1 – округляется до целого нечетного числа

Принимаем Z1 =25

4.3 Число зубьев ведомой звездочки.

Z2= Z1 *u=25*2,6=65

4.4 Линейная скорость цепи.

![]() м/с

м/с

4.5 Окружная сила.

![]() Н

Н

4.6 Центробежная сила.

![]() Н

Н

4.7 Межосевое расстояние.

![]() мм

мм

4.8 Натяжение от провисания цепи.

![]() Н

Н

4.9 Динамическая нагрузка, обусловленная неравномерностью скорости цепи.

![]() Н

Н

4.10 Натяжение ведущей ветви цепи.

![]() Н

Н

4.11 Фактический коэффициент запаса прочности.

![]()

4.12 Фактическое давление в шарнире.

![]() МПа

МПа

4.13 Число звеньев в цепи.

Округляются до целого четного числа, т. к. при этом отпадает необходимость в использовании переходных звеньев, которые по прочности уступают основным.

Zзв=126

4.15 Фактическое межосевое расстояние.

4.16 Фактическое число ударов цепи в секунду.

![]() с-1

с-1

4.17 Нагрузка на вал.

![]() Н

Н

Вывод: выбранная приводная роликовая цепь 2ПР-44,45-344 соответствует всем критериям работоспособности.

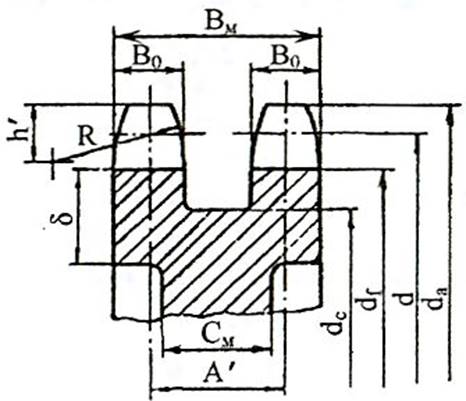

5. Расчет звездочки цепных передач.

5.1 Радиус межзубовой впадины для роликовой цепи.

![]() мм

мм

5.2 Диаметр делительной окружности.

где t- шаг цепи;

z-число зубьев звездочки

мм

мм

мм

мм

5.3 Диаметр окружности выступов.

где К-коэффициент высоты зуба, принимается по таблице в зависимости от характеристики зацепления λ. Для роликовых цепей λ=t/dв.

![]()

λ=40,47/25,4=1,59

Принимаем К=0,532

мм

мм

мм

мм

5.4 Диаметр окружности впадин.

![]()

![]() мм

мм

![]() мм

мм

5.5 Наибольший диаметр обода.

![]()

где h- ширина внутренней пластины.

Принимаем h=42,4 мм.

![]() мм

мм

![]() мм

мм

5.6 Ширина венца однорядной звездочки.

В0=0,93*Ввн -0,15

где Ввн- расстояние между внутренними пластинами цепи

В0=0,93*25,4-0,15=23,47 мм

5.7 Ширина венца многорядной звездочки.

Вм= В0(n/-1)А/

где n/ - число рядов цепи;

А/ - расстояние между осями смежных рядов многорядной цепи.

n=2 ; А/= 48,87 мм.

Вм=23,47+(2-1)*48,87=72,34 мм

5.8 Радиус закругления боковой поверхности зуба.

R=1,7*d1=1,7*25,4=43,18 мм

5.9 Расстояние от вершины зуба до линии центров дуг закруглений.

![]() мм

мм

5.10 Толщина обода многорядной звездочки.

![]()

![]() мм

мм

![]() мм

мм

Рис.4 Эскиз звездочки.

6. Расчет червячной передачи.

|

Р1 |

Р2 |

n1 |

n2 |

ω1 |

ω2 |

T1 |

T2 |

Uред. |

|

7,35 |

6,98 |

970 |

48,5 |

101,52 |

5,1 |

72,4 |

1368,6 |

20 |

t=2500 часов

Выбор материала червяка и червячного колеса.

6.1 Определяем ориентировочную скорость скольжения винта червяка и зубьев колеса.

![]() м/с

м/с

где d1/- диаметр червяка.

Назначаем материал колеса БрА9ЖЗЛ, отливка в землю.

σв=400 МПа

σт=200 МПа

НВ2=100 МПа

Червяк Сталь 40Х закалка HRC=50 полирование.

6.2 Выбор допускаемых напряжений.

![]() МПа

МПа

107- базовое число циклов контактных напряжений;

NE- приведенное число циклов напряжений.

![]()

6.3 Проверяем на изгибную выносливость.

![]() МПа

МПа

где σт, σв – предел текучести и предел прочности при растяжении;

KFL –коэффициент долговечности при расчете на изгиб;

6.4 Определяем межосевое расстояние.

мм где z2

– число зубьев червячного колеса, z2 =U*z1;

мм где z2

– число зубьев червячного колеса, z2 =U*z1;

U – передаточное число;

z1- число витков червяка; принимаем z1=2, т.к. U=16…31,5;

q – коэффициент диаметра червяка; принимаем q =10;

Т2 – крутящий момент на валу червячного колеса, Н*м;

Кнв- коэффициент неравномерности распределения нагрузки по длине контактных линий.

aω=160 мм

6.5 Модуль зацепления.

![]() мм

мм

Модуль округляют до стандартного m=6,3 мм.

6.5 Определяем коэффициент смещения инструмента.

![]()

Значение коэффициента смещения должно находиться в пределах -1≤х≤1.

6.6 Фактическое передаточное число.

![]()

6.7 Определяем размеры червяка и червячного колеса.

![]() мм

мм

![]() мм

мм

6.8 Начальный диаметр червяка.

![]() мм

мм

6.9 Диаметры выступов червяка и червячного колеса.

![]() мм

мм

![]() мм

мм

6.10 Диаметры впадин.

![]() мм

мм

![]() мм

мм

Наибольший диаметр червячного колеса (округляют до целого числа):

![]() мм

мм

6.11 Находим длину червяка.

![]() мм

мм

b1=112 мм.

6.12 Находим ширину венца червячного колеса.

![]() мм

мм

b2=56 мм.

6.13 Делительный угол подъема витков червяка.

![]()

6.14 Определяем окружную скорость червяка и червячного колеса.

![]() м/с

м/с

![]() м/с

м/с

6.15 Скорость скольжения.

![]() м/с

м/с

6.16 По полученному значению скорости назначаем степень точности передачи.

Назначаем 8-й класс точности изготовления передач.

6.17 Определяем КПД передач.

![]() %

%

где ρ – приведенный угол трения.

6.18 Определяем фактический вращающий момент на червяке с учетом фактического КПД передач.

![]() Н*м

Н*м

6.20 Силы, действующие в зацеплении.

![]() Н

Н

![]() Н

Н

![]() Н

Н

Угол зацепления α равен 200.

6.20 Проверяем передачу на работоспособность.

МПа где Ft2

– окружная сила, действующая на зубья колеса, Н;

МПа где Ft2

– окружная сила, действующая на зубья колеса, Н;

КНВ – коэффициент неравномерности распределения нагрузки;

при постоянной нагрузке КНВ = 1,0;

КНV - коэффициент динамической нагрузки;

dW1 – начальный диаметр червяка, мм;

d2 – делительный диаметр колеса, мм.

На работоспособность передача готова.

6.21 Проверяем на изгибную выносливость зубьев.

МПа

МПа

где КFB – коэффициент неравномерности распределения нагрузки;

KFV – коэффициент динамической нагрузки;

JF2 – коэффициент, учитывающий форму зуба червячного колеса.

6.22 Проверка червяка на жесткость.

![]()

![]()

мм4

мм4

JПР – приведенный момент инерции в сечении червяка, мм4;

Е – модуль упругости материала червяка, Н/мм2; для стали принимают Е=2,15* 105.

2.23 Тепловой расчет.

![]()

где Р1 – мощность на валу червяка, Вт;

t0 – температура окружающей среды, 0С;

η – КПД червячной передачи;

КТ – коэффициент теплоотдачи, принимаемый в зависимости от интенсивности циркуляции окружающего редуктор воздуха равным 10…17 Вт/(м2 * 0С);

S – площадь поверхности охлаждения корпуса редуктора, м2.

S=0,89 м2

![]() 0С

0С

7. Расчет и конструирование валов.

9. Подбор соединительной муфты.

Выписываем диаметры соединительных валов.

dэ=38 мм – цилиндрический конец;

dвх=40 мм – конический конец.

Определяем крутящий момент

Тр = Кр × Т ≤ [Т], где Т – крутящий момент, передаваемый валами, Н × м;

Кр – коэффициент режима работы, Кр = 1,5;

[T] – номинальный крутящий момент, Н × м, который может передать муфта

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.