Коммуникации для подачи дозируемых материалов.

Методы хранения, транспортирования, перегрузки и подачи сыпучих грузов достаточно освещены в технической литературе. Однако эти материалы касаются почти исключительно больших масс насыпных грузов при эксплуатации элеваторов, перегрузочных пунктов, складов.

В процессе дозирования сыпучих и жидких материалов возникают другие условия. Подлежащие получению дозы материалов обычно измеряются сравнительно малой массой, иногда по нескольких граммов. При этом к точности дозирования, а следовательно, и подачи материалов предъявляются весьма жесткие требования, которые при обычной транспортировке насыпных грузов обычно не возникают.

Все это предъявляет особые требования к подаче дозируемых материалов и конструкциям дозирующих устройств.

Материалы, подлежащие дозированию, обычно хранятся в бункерах или других емкостях, расположенных обычно выше дозирующих устройств, часто на других этажах здания. (схемы аппаратов, дозаторов и заводов)

Типы бункеров, их размеры, высота расположения зависят от условий принятой на предприятии схемы технологического процесса.

Из бункеров материалы по коммуникациям подаются к дозирующим устройствам. Коммуникации должны обеспечивать свободный ввод и вывод дозируемого материала.

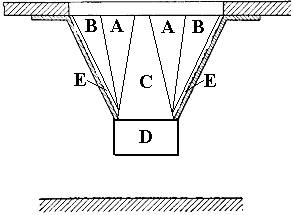

Как показывают наблюдения, в процессе истечения материала из бункера обычно в движение приходит в начале столб материала, расположенный над выпускным отверстием. На рисунке 4 показана схема истечения материала из бункера.

Вначале вытекает часть D, затем следует часть С, способствующая движению обеих частей А на поверхности В. Части В соскальзывают по Е. Объем неподвижных частей Е зависит от формы бункера и характеристики материала.

Для обеспечения бесперебойного потока материала из бункера необходимо учитывать, что величина выпускного отверстия является решающим фактором для предотвращения сводообразования. Чем больше выпускное отверстие, тем лучше истечение материала.

С увеличением отношения диаметра выпускного отверстия бункера к диаметру куска материала интенсивность истечения материала также возрастает.

Как правило, диаметр выпускного отверстия должен быть в 4—5 раз больше диаметра наибольшего куска материала. При этом выпускное отверстие делается тем больше, чем острее кромки частиц материала.

|

Пропускная способность бункера при уменьшающемся диаметре куска материала увеличивается тем больше, чем больше частицы материала приближаются к форме шара.

Интенсивность истечения увеличивается также при уменьшающемся коэффициенте трения между материалом и стенками бункера и при возрастания объемной массы материала.

При возрастающей влажности материала интенсивность потока, как правило, уменьшается. Это объясняется тем, что появляющиеся капиллярные усилия сдерживают отдельные частицы материала. Следовательно, чем меньше выпускное отверстие, тем меньше та допустимая влажность, при которой материал еще способен к истечению.

При увеличении наклона стенок бункера к горизонтали истечение материала ухудшается, сводообразование может быть более устойчивым.

Для подачи материалов из хранилищ к дозаторам применяются обычно трубы, желоба, спускные лотки и другие средства гравитационного транспорта, по которым материал идет самотеком. Преимуществом подобных транспортных средств является простота конструкции и отсутствие приводных устройств.

Конструкции подводящих коммуникаций должны соответствовать свойствам текучести дозируемых материалов. Стальные трубы и желоба изготовляются обычно из листового материала толщиной 2-6 мм, деревянные желоба - из досок толщиной 20-30 мм.

Применение трубу более экономично по расходу материала, но изнашиваются они быстрее. У квадратного желоба низ, наиболее подвергающийся истиранию, делается съемным на болтах и при износе может заменяться новым. При прокладке коммуникаций следует избегать излишних перегибов и поворотов, мешающих нормальному течению материала.

В местах перелома подающих устройств материал снижает скорость своего движения, что практически может привести к забиванию коммуникаций. Во избежание этого место перелома делается несколько расширенным по сравнению с основным сечением спускной трубы.

Наименьшие допустимые углы наклона желобов для некоторых материалов приведены в таблице 4. Трубы допускают меньшие углы наклона, чем прямоугольные желоба, вследствие отсутствия у них двугранных углов, в которых, особенно при дозировании порошкообразных материалов, они застаиваются.

Наименьшие допустимые углы наклона прямолинейных желобов прямоугольного сечения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.