Коэффициент использования материала мал из-за ввода технологических приливов, но по сравнению с методом литья в землю он больше.

Кимв землю=0,030/0,065=0,46

0,65 >0,46

1.2Расчет годового приведенного выпуска детали и установление объема выпуска детали-представителя

Годовой приведенный выпуск деталей закрепленных за участком определяется по формуле:

Впр=( Fд.о.´Кз´60)/(Тшт-мин´(1+a)), (1.2)

Впр=(3853*0,8*60)/(2,760*(1+0,05))=63818≈64000

где Fд,о. – действительный годовой фонд времени работы

оборудования, час;

Кз. – коэффициент загрузки оборудования, принимаем равным

0,8-0,85;

Тшт.м. – норма штучного времени на операцию широкого

расчетного места (на самую короткую операцию).

a - это коэффициент допустимых потерь времени на наладку

оборудования, принимаем 0,05..0,08 ( для среднесерийного

производства);

Действительный годовой фонд работы оборудования определяется по формуле

Fд.о= Fн´S´Кпр, (1.3)

Fд.о=1986*2*0,97=3853

где Fд.о- действительный годовой фонд работы оборудования;

Fн - номинальный годовой фонд времени работы

оборудования, в 2007г. Составляет 1986 часов;

S - число смен работы оборудования, принимаем 2 смены;

Кпр- коэффициент, учитывающий простой оборудования в капитальном ремонте.

- для металлорежущих станков Кпр=0,97;(Н,П)

- для станков особой сложности Кпр=0,94;(В,А,С)

Годовой объем выпуска детали-представителя, на которую разработан технологический процесс, определяется из соответствующей величины коэффициента закрепления операций согласно данному типу производства:

Кз.о=11…20 для среднесерийного;

При равномерном, в течение года, выпуска продукции и закреплении за каждым рабочим местом одной рабочей операции, коэффициент закрепления операций соответствует количеству наименований деталей, тогда величина выпуска детали-представителя должна находится в следующих пределах

Вд=(Впр/ Кз.о)…( Впр/ Кз.о), (1.4)

Вд=64000/20…64000/11=3200…5818

где Вд – годовой выпуск детали-представителя;

Впр- годовой приведенный выпуск детали.

Принимаем Вд=5000 штук

1.3 Обоснование и характеристика типа производства

Основной характеристикой типа производства является коэффициент закрепления операций, он рассчитывается по формуле

Кз.о=mд´Кз.д од, (1.5)

Кз.о=13*1=13

где Кз.о- коэффициент закрепления операций;

mд - количество наименований деталей обрабатываемых на участке;

Кз.д од- коэффициент закрепления операций за одним рабочим местом по деталям одного наименования, принимаем 1;

Количество наименований деталей обрабатываемых на участке рассчитывается по формуле

mд=(Fд.о´Кз´60)/(Тшт-мин´Вд´(1+a), (1.6)

mд=(3853*0,8*60)/(2,760*5000*(1+0,05))=13

где mд - округляется до целого значения в меньшую сторону.

Для серийного производства характерен запуск деталей в производство партиями.

Минимальное количество деталей в партии определяется по формуле

n=Тп.з/(Тшт´a), (1.7)

n=4,82/(2,760*0,05)=35

где n - минимальное количество деталей в партии;

Тп.з- норма подготовительно-заключительного времени на ведущую операцию;

Тшт- норма штучного времени на ведущую операцию.

В качестве ведущей берётся такая операция, на которой соотношение Тп.з

/Тшт является максимальным.

Расчетная величина партии корректируется таким образом, чтобы она была равна полу сменному, сменному или суточному выпуску детали и кратна годовому выпуску.

Вмес=Вд/12 (1.8)

Вмес=5000/12=417

Вмес=К*nопыт (1.9)

К=417/35=11,9 партий

Принимаем к=12 партий

nопыт=417/12=34,75≈35 штук

1.4 Расчет потребного количества оборудования и его загрузки

В серийном производстве расчет количества оборудования ведется исходя из трудоемкости обработки годового выпуска на каждой операции. В этом случае расчетное количество рабочих мест на каждой операции определяется по формуле:

Срi=(Тшт-к´Впр)/(Fд.о´60´Квн), (1.10)

Ср105=(2,760*64000)/(3853*60*1)=0,8

Срi»Спi, (1.11)

0,8≈1

где Тшт-к - это штучно-калькуляционное время на i-той операции, мин;

Квн - коэффициент выполнения норм выработки, принимаем равным 1;

Спi - принятое число станков на первой операции.

Коэффициент загрузки оборудования на каждой операции определяется по формуле:

Кзi=Срi/Спi, (1.12)

Кзi=0,8/1=0,8

Средний коэффициент загрузки оборудования на участке определяется по формуле:

Кзср=(åСрi)/(åСпi), (1.13)

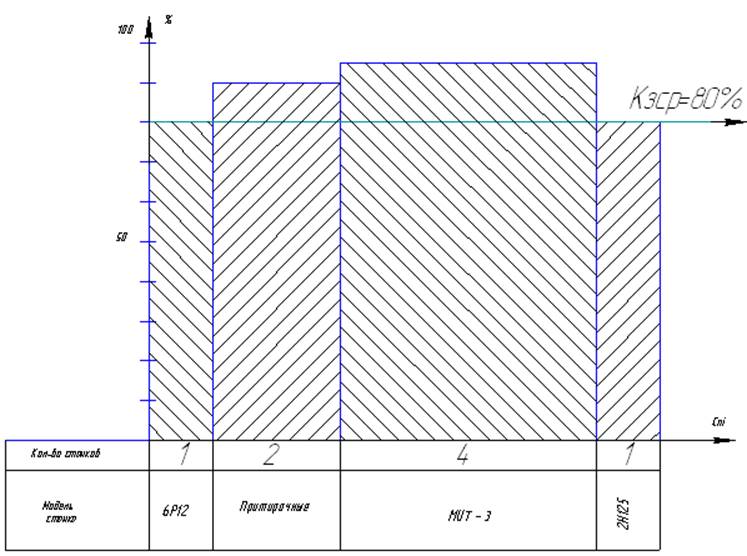

Кзср=(0,8+1,8+3,8+0,8+0,6+0,4)/(1+2+4+1+1+1)=0,8

Где m-количество операций.

Его значение должно быть в пределах от 0.8…0.85

Данные расчета количества единиц оборудования и его загрузки сводим в таб. 1.1.

Таблица 1.1- Расчет количества оборудования и его загрузки

|

№ операции |

Модель станка |

Тшт-к |

Срi |

Спi |

Кзi |

|

105 110 120 125 130 135 |

6Р12 Верстак MUT-3 Верстак 2Н125 |

2,760 4,400 2,160 12,000 1,460 1,180 |

0,8 1,8 0,6 3,8 0,4 0,8 |

1 2 1 4 1 1 |

0,8 0,9 0,6 0,95 0,4 0,8 |

|

Итого |

- |

23,96 |

8,2 |

10 |

0,8 |

Далее строится график загрузки оборудования, где по вертикальной оси откладывается процент загрузки оборудования, а по горизонтальной оси количество единиц оборудования на каждой операции, при этом ширина столбика пропорциональна количеству станков.

Рисунок 1. График загрузки оборудования.

Средний коэффициент загрузки оборудования показывается красно горизонтальной чертой, проходящей через весь график.

Далее составляется сводная ведомость оборудования участка в табл. 1.2.

Таблица 1.2 - Ведомость оборудования

|

Модель станка |

Количество станков |

Габаритные размеры, мм |

Мощность, кВт |

Оптовая цена, тыс. руб. |

Полная стоимость |

|||

|

Расчетное |

принятое |

1-го станка |

всего количества |

1-го станка |

всего количества |

|||

|

2Р12 Верстак MUT-3 Верстак 2Н125 |

0,8 1,8 0,6 3,8 0,4 0,8 |

1 2 1 4 1 1 |

2305х1950х2020 1500х1400 2900х2700х2250 1500х1400 915х785х2350 |

7,5 8 20,5 5,6 |

7,5 8 82 5,6 |

500000 250000 150000 450000 150000 250000 |

500000 500000 150000 1800000 150000 250000 |

550000 550000 175000 1850000 175000 275000 |

|

итого |

8,2 |

10 |

- |

41,6 |

103,1 |

1750000 |

3350000 |

3575000 |

Полная стоимость оборудования определяется умножением отпускной цены на коэффициент 1,1 учитывающий затраты на транспортировку и монтаж оборудования.

1.5 Определение численности работников участка

Для определения численности производственных рабочих участка необходимо провести анализ на многостаночное обслуживание на тех операциях, где есть станки-дублеры.

Количество станков, который может обслужить один рабочий

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.