Введение

Основное направление в развитии технологических процессов характеризуется не только непрерывным появлением принципиально новых технологических процессов производства, но и непрерывной заменой уже существующих более точными, производительными и экономичными.

Практическому осуществлению широкого применения прогрессивных технологических процессов, оснастки и оборудования, средств механизации и автоматизации, соответствующих современным достижениям науки и техники, содействует система автоматической подготовки производства, обеспечивающая системный подход к оптимизации выбора методов и средств технологической и конструкторской подготовки производства. Единство структур и положений обеих подготовок предусматривает взаимосвязь их с другими функциональными подсистемами автоматизированных систем управления всех уровней с применением технических средств обработки информации. Решение этих технических задач осуществляется на базе комплексной механизации, широкого внедрения новой техники и дальнейшего роста квалификации кадров.

Одним из основных направлений в машиностроении является выбор экономических форм заготовок, то есть тех, которые дают наименьшие технические отходы. Непрерывное повышение точности заготовок и приближение их форм к формам готовых деталей резко сокращают область применения различных методов обработки резанием, ограничивая её в ряде случаев операциями окончательной обработки и сокращая тем самым отходы металла в стружку.

Другим крупным мероприятием в машиностроении является типизация технологических процессов производства, основанных на нормализации и унификации технологической оснастки, которую можно применить в различных отраслях машиностроения. Таким образом, успешное решение задач, поставленных перед промышленностью возможно лишь на основе глубокой специализации производства, повышении технического и экономического руководства.

Станки с ЧПУ – это одно из наиболее эффективных средств повышения производительности труда в условиях серийного, мелкосерийного и единичного типов производств. При их использовании сокращаются на 50-70 % сроки подготовки производства и на 50- 60 % общая продолжительность цикла обработки.

Запуск в производство изделий, отработанных на технологичность, широкое применение типовых технологических процессов, стандартизация и унификация оборудования, технологической оснастки и инструмента, автоматизация и механизация инженерно-технических и управленческих работ, а также использование, в большей степени, станков с ЧПУ - все эти факторы ведут к сокращению сроков подготовки производства, что имеет немаловажную роль в современном машиностроении.

Все вышеизложенные положения нашли отражение в разработанном мною технологическом процессе.

1 Общий раздел

1.1 Конструкция детали, анализ её технических требований и служебного назначения

1.1.1 Деталь – Корпус №1001254 изготовляется из алюминиевого сплава АЛ2 литьем. Поэтому конфигурация наружного контура не вызывает дополнительных трудностей при получении заготовки. Она приближена к контуру готовой детали.

1.1.2 Обрабатываемые поверхности детали с точки зрения точности не представляют значительных трудностей. Имеется возможность свободного доступа режущего инструмента к обрабатываемым поверхностям. В конструкции детали имеются достаточные по размерам и жёсткости базовые поверхности.

1.1.3 К детали предъявляют следующие технические требования:

- требования к отливке и состояние литейных поверхностей по ОСТ1 80020-83;

- отклонения размеров отливки по ОСТ 1 41154-86 Лт4;

- литейные уклоны 45';

- неуказанные литейные радиусы 1,5 мм;

- выход резьбы и фаски по ОСТ 1 00010-81;

- неуказанные предельные отклонения размеров: отверстий по Н13, валов по h13, прочих по IT13/2;

- покрытие: химическое оксидирование;

- допускается отсутствие покрытия на резьбовых отверстиях;

- 1)Размеры обеспечиваются инструментом.

1.1.4 Деталь играет роль корпуса, предохраняющей внутренние детали от механических повреждений и климатических воздействий. В ней находится посадочное место под установку выходного вала изделия.

1.2 Характеристика материала детали

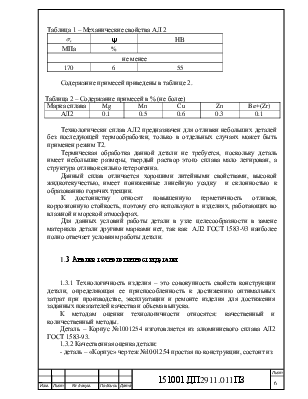

Деталь не является тяжело нагруженной, испытывает небольшие нагрузки и не сильные вибрации, имеет сложную конфигурацию наружных поверхностей, поэтому наиболее предпочтительным материалом для данной детали является алюминии литейный АЛ2 ГОСТ 1583-93. Механические свойства приведены в таблице 1.

Таблица 1 – Механические свойства АЛ 2

|

|

y |

НВ |

|

МПа |

% |

|

|

не менее |

||

|

170 |

6 |

55 |

Содержание примесей приведены в таблице 2.

Таблица 2 – Содержание примесей в % (не более)

|

Марка сплава |

Mg |

Mn |

Cu |

Zn |

Be+(Zr) |

|

АЛ2 |

0.1 |

0.5 |

0.6 |

0.3 |

0.1 |

Технологически сплав АЛ2 предназначен для отливки небольших деталей без последующей термообработки, только в отдельных случаях может быть применен режим Т2.

Термическая обработка данной детали не требуется, поскольку деталь имеет небольшие размеры, твердый раствор этого сплава мало легирован, а структура отливок сильно гетерогенна.

Данный сплав отличается хорошими литейными свойствами, высокой жидкотекучестью, имеет пониженные линейную усадку и склонностью к образованию горячих трещин.

К достоинству относят повышенную герметичность отливок, коррозионную стойкость, поэтому его используют в изделиях, работающих во влажной и морской атмосферах.

Для данных условий работы детали в узле целесообразности в замене материала детали другими марками нет, так как АЛ2 ГОСТ 1583-93 наиболее полно отвечает условиям работы детали.

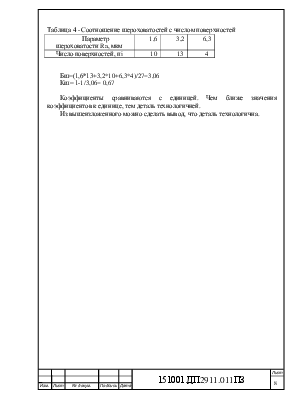

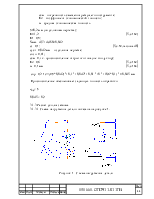

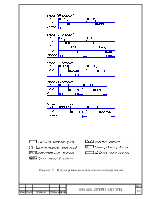

1.3 Анализ технологичности детали

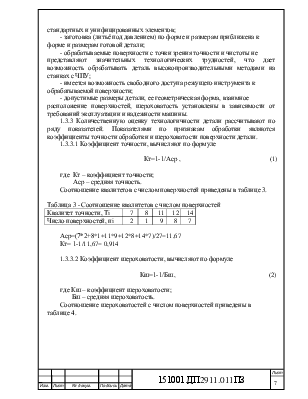

1.3.1 Технологичность изделия – это совокупность свойств конструкции детали, определяющая ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте изделия для достижения заданных показателей качества и объема выпуска.

К методам оценки технологичности относятся: качественный и количественный методы.

Деталь – Корпус №1001254 изготовляется из алюминиевого сплава

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.