![]() т.

т.

Длина цилиндра

уравновешивателя ![]() , мм:

, мм: ![]() мм.

мм.

Т.к данные уравновешиватели применяются так же на прессах КЖ9538, с максимальных ходом 580 мм, то длину цилиндра уравновешивателя принимаем равным 670 мм.

Давление в цилиндрах

уравновешивателей: ![]()

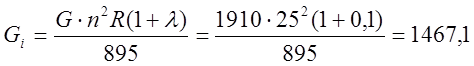

Составляющая от инерционных усилий:

.

.

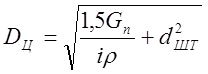

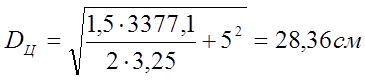

Диаметр цилиндра уравновешивателя:

;

;

где ![]()

![]() - диаметр штока поршня. Диаметр штока поршня принимаем равным

- диаметр штока поршня. Диаметр штока поршня принимаем равным ![]()

Принимаем ![]() .

.

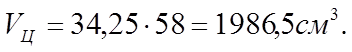

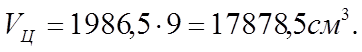

Объём бака уравновешивателя

принимается равным ![]() .

.

![]()

где ![]() :

:

С учётом коэффициента ![]() :

:

Расчёт штоков и других деталей, соединяющих поршни уравновешивателей с ползунами, проводится по усилию:

Исходя из графика рабочих

нагрузок (операция вырубка) видно, что при отношении ![]() операция

вырубки заканчивается раньше, чем ползун приходит в крайнее нижнее положение,

не доходя

операция

вырубки заканчивается раньше, чем ползун приходит в крайнее нижнее положение,

не доходя ![]() . В результате этого получается «рывок», что создаёт неблагоприятные

условия для работы привода.

. В результате этого получается «рывок», что создаёт неблагоприятные

условия для работы привода.

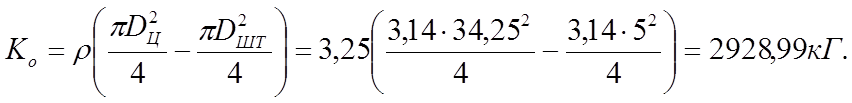

Для компенсации этого «рывка» предлагаю поставить демпфирующие элементы в конструкцию уравновешивателя. В нашем случае рационально использовать пакет тарельчатых пружин.

Сила, действующая на пружины

в статическом состоянии ![]() равна силе тяжести ползуна:

равна силе тяжести ползуна:

![]()

где: ![]() -

масса ползуна, кг;

-

масса ползуна, кг;

![]() -

ускорение свободного падения,

-

ускорение свободного падения, ![]() .

.

Сила, действующая на пружины

во время работы пресса![]() равна сумме силы действующая на пружины в

статическом состоянии

равна сумме силы действующая на пружины в

статическом состоянии ![]() и номинальному усилию пресса

и номинальному усилию пресса ![]() :

:

![]()

Используем 2параллельных пакета, состоящие из 4 пружин в каждом пакете. На рисунке 7 представлен эскиз пакета:

Рис.7. Пакет пружин

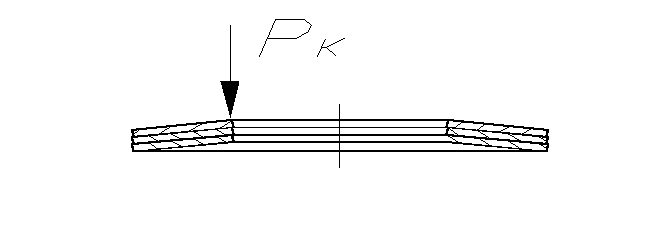

Согласно [6] сила, при

максимальной деформации пакете ![]() равна:

равна:

![]()

где n – количество пружин в пакете;

К=1,09 – коэффициент, учитывающий трение при параллельной сборке.

![]()

![]()

Высота пакеты в свободном состоянии составляет:

![]()

Жёсткость пружины:

;

;

где: ![]() МПа –

модуль упругости;

МПа –

модуль упругости;

![]() -

коэффициент Пуассона;

-

коэффициент Пуассона;

![]() -

коэффициент, зависящий от отношения

-

коэффициент, зависящий от отношения ![]() и определяется по табл.35 [6]

и определяется по табл.35 [6]

![]() -

максимальная допустимая рабочая деформация

-

максимальная допустимая рабочая деформация

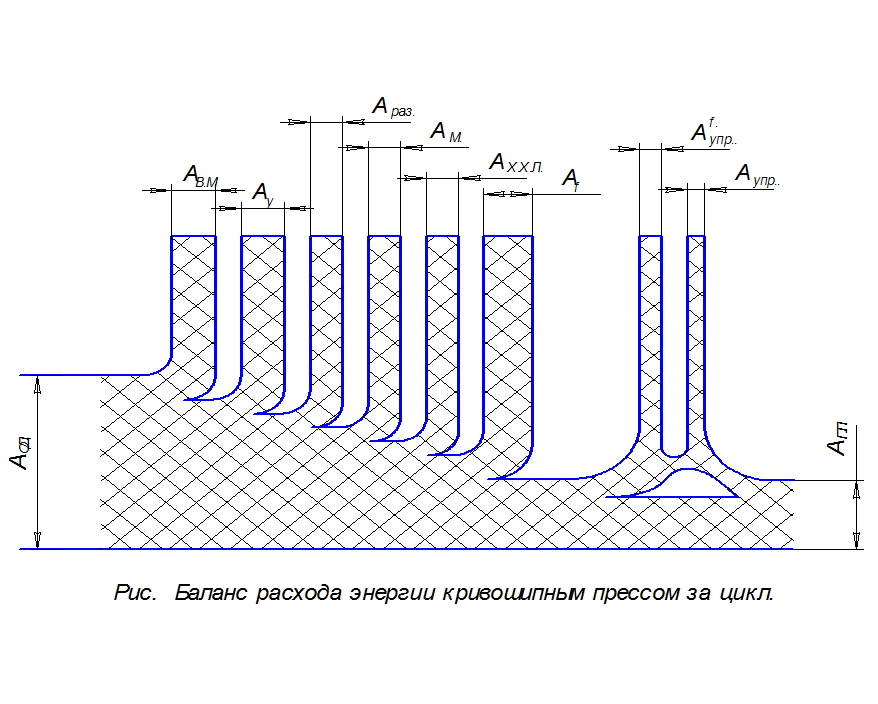

16. Ориентировочная структура баланса

энергетических затрат.

Для работы пресса в обычных условиях характерен весьма неравномерный расход энергии за цикл. Этим объясняется применение, как правило, маховичного привода, то есть асинхронного двигателя или двигателя постоянного тока в сочетании с маховиком. В кривошипных машинах 80-90% полезной работы (работы пластической деформации) совершается за счет кинетической энергии маховика.

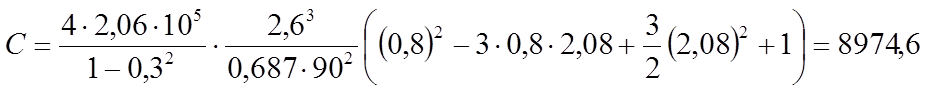

Общий расход энергии за цикл АЦ можно подразделить на расход энергии на преодоление полезного сопротивления АР, расход энергии за время холостого хода АХХ и работы за включение и разгон муфты АМ:

![]()

Расход энергии на преодоление

полезного сопротивления  можно определить по формуле:

можно определить по формуле:

![]()

где: ![]() - расход энергии на преодоление

полезного сопротивления, Дж;

- расход энергии на преодоление

полезного сопротивления, Дж;

![]() - потери на трение, соответствующее

преодолению полезного сопротивления, Дж;

- потери на трение, соответствующее

преодолению полезного сопротивления, Дж;

![]() - потери энергии на трение,

связанное с упругим деформированием деталей и узлов пресса, Дж;

- потери энергии на трение,

связанное с упругим деформированием деталей и узлов пресса, Дж;

![]() - работа уравновешивателя, Дж;

- работа уравновешивателя, Дж;

![]() - работа подушки, Дж.

- работа подушки, Дж.

Полная работа: ![]() ;

;

где ![]() - коэффициент полноты

технологических операций

- коэффициент полноты

технологических операций

РН – номинальное усилие пресса, МН

Н – величина хода ползуна, м;

![]()

![]() (МДж);

(МДж);

![]() (МДж);

(МДж);

![]() (МДж);

(МДж);

(МДж);

(МДж);

![]() (МДж);

(МДж);

![]() (МДж);

(МДж);

![]() (МДж);

(МДж);

![]() (МДж).

(МДж).

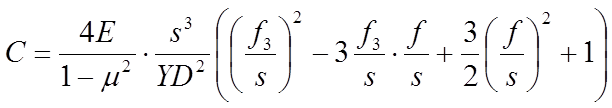

Таблица.4

Результаты расчетов

|

Параметр |

Обозначение. Размерность. |

Положение кривошипа, |

|||||||||

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

||

|

Относительный крутящий момент |

cм |

0 |

3,05 |

5,99 |

8,69 |

11,04 |

13,04 |

14,54 |

15,52 |

16,03 |

16 |

|

Приведенное плечо трения |

см |

3,31 |

|||||||||

|

|

cм |

3,31 |

6,36 |

9,3 |

12 |

14,35 |

16,35 |

17,85 |

18,83 |

19,34 |

19,31 |

|

Усилие допускаемое прочностью вала |

МН |

10,02 |

9,78 |

9,57 |

9,375 |

9,21 |

9,08 |

8,99 |

8,93 |

8,9 |

8,9 |

|

Усилие допускаемое прочностью зубчатой передачи |

МН |

46,12 |

27,78 |

16,4 |

12,7 |

10,6 |

9,28 |

8,55 |

8,1 |

7,89 |

7,89 |

Список литературы

1. Таловеров В.Н., Ганенков А.В. Расчет и конструирование зубчатых передач и главных валов кривошипных кузнечно-прессовых машин. Уч. пособие. – Ульяновск: УлГТУ, 1998, 72 c.

2. Таловеров В. Н., Берлет Ю. Н., Пахалин О. Е. Расчет главного привода кривошипных машин. – Ульяновск: УлПИ, 1992, 52 c.

3. Кузнечно-штамповочное оборудование: учебник для машиностроительных вузов / А.Н. Банкетов, Ю.А. Бочаров, Н.С. Добринский и др.: Под ред. А.Н. Банкетов, Е. Н. Ланского. – 2-e изд., перераб. и доп. – М.: Машиностроение, 1982. – 576 с., ил.

4. Таловеров В.Н., Марченко В.Е. Единые требования к выполнению курсовых и дипломных проектов. – Ульяновск: УлГТУ, 1996, 44 с.

5. Ланской Е.Н., Банкетов А.Н. Элементы расчета деталей и узлов кривошипных прессов – М.: Машиностроение, 1966, – 380 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.