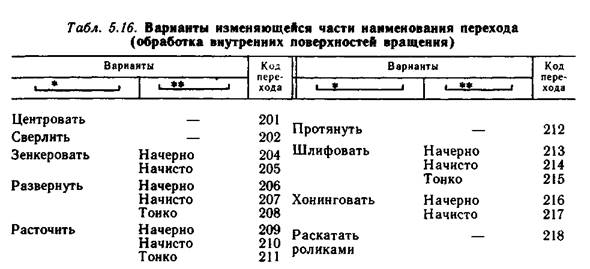

По ранее установленному коду перехода для поверхности N11 по табл. 5.16 определяется изменяющаяся часть наименования перехода, затем из промежуточных результатов проектирования или из таблиц кодировочных сведений выбираются размеры D и L, а полученная формулировка перехода подготавливается к выводу на печать.

Вывод спроектированных технологических процессов на ПУ производится в форме технологических карт, ориентированных на автоматизированное проектирование.

Глава 6. САПР ТП В АВТОМАТИЗИРОВАННОМ ПРОИЗВОДСТВЕ___________________

6.1. САПР ОПЕРАЦИЙ, ВЫПОЛНЯЕМЫХ НА ТОКАРНЫХ АВТОМАТАХ

; Большинство деталей типа «тела вращения», изготавливаемых из I прутковых заготовок, могут быть обработаны на токарных автома-,' тах. В условиях мелкосерийного производства наиболее эффективное использование токарных автоматов возможно лишь при групповой обработке деталей.

Внедрение групповой технологии на токарных автоматах связано

* с проведением классификации деталей, последующей разработкой группового технологического процесса, проектированием автоматной наладки для каждой группы деталей. Применение ЭВМ при проектиI ровании групповой обработки на токарных автоматах позволяет

• значительно сократить трудоемкость технологической подготовки производства, а также более эффективно использовать эти станки >в условиях мелкосерийного производства.

} Проектирование групповой обработки сводится к созданию

j наладок, с помощью которых можно производить обработку группы

I деталей с общими конструктивно-технологическими признаками.

/ Каждая наладка-включает комплект кулачков поперечных суппортов

/ и револьверной головки (для токарно-револьверных автоматов) либо

I шпиндельной бабки (для автоматов продольного точения).

Разрабатывают групповые наладки на основе унификации элементов технологии обработки на автоматах (переходов, оснастки, инструментов). Данные наладки, систематизированные с помощью шифров, присваиваемых каждой из них, обеспечивают обработку большинства деталей одного класса.

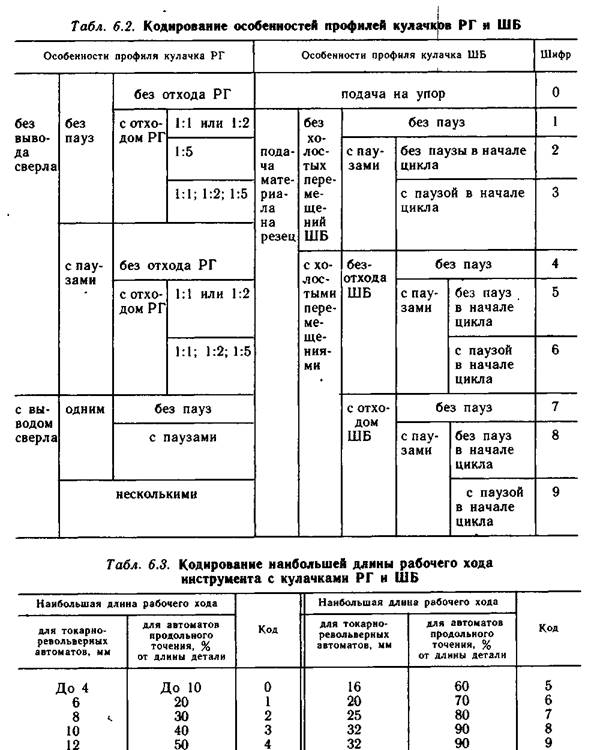

Кулачки токарных автоматов делятся на кулачки продольных суппортов револьверной головки (РГ) и шпиндельной бабки (ШБ) и кулачки поперечных суппортов. Каждый кулачок может иметь несколько подъемов, отходов, пауз с различной величиной каждого перехода. Указанные переходы могут быть расположены в различной последовательности и разных комбинациях.

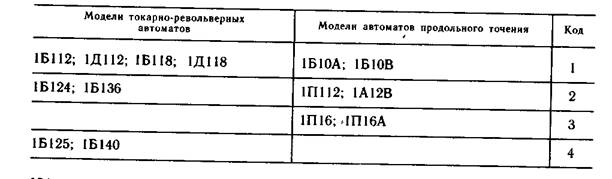

Для унификации кулачков РГ и ШБ учитывают наиболее существенные признаки: число рабочих переходов, выполняемых продольТабл. 6.1. Пример кодирования групп токарных автоматов

ным перемещением РГ и ШБ, и величины перепадов на кулачках.

I Величины перепадов принимают в соответствии с нормальным рядом чисел по ГОСТ 6636—69. Отношение углов подъема к углам спада в зависимости от условий и характера обработки принимают равным 1:1, 1:2 или 1:5.

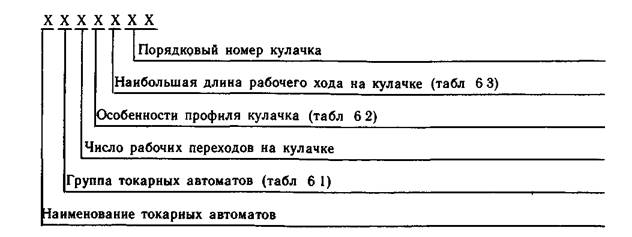

На основе .выбранных признаков унифицированные кулачки РГ и ШБ кодируют с помощью шифра, состоящего из семи цифр (табл. 6.1—6.3):

Наименования токарных автоматов имеют следующие коды: 1 — токарно-револьверный; 2 — продольного точения, 3 — многошпиндельный.

Кулачки поперечных суппортов унифицируют: по длине рабочего хода (перепад h) в миллиметрах; углу подъема а в лучах (сотые доли окружности); отношению угла подъема к углу спада а/р, наличию участка с постоянным радиусом (пауза).

Значения параметров Л и а приводят к нормальному ряду чисел

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.