Введение

Технологической оснасткой называют приспособления, контрольно – измерительные устройства и металлорежущий инструмент для машиностроительных предприятий. Причем, приспособления являются наиболее сложной и трудоемкой ее частью.

Приспособлениями в машиностроении называют дополнительные устройства к технологическому оборудованию, применяемые при выполнении технологических операций (обработке заготовок, сборке изделий, контроле и др.).

Приспособление должно быть

– удобным или безопасным в работе;

– быстродействующим;

– достаточно жестким для обеспечения заданной точности обработки;

– удобным для быстрой установки на станок, что особенно важно при периодической смене приспособлений в серийном производстве;

– простым и дешевым в изготовлении;

– доступным для ремонта и замены изношенных деталей.

Конструирование приспособления – творческий процесс. Для него характерны трудоемкость, многовариантность возможных решений и определенная последовательность (этапность) выполнения.

На первом этапе конструирования получаю и анализирую исходные данные, определяю условия использования приспособления и предъявляемые к нему требования.

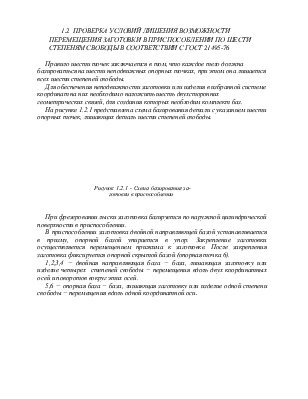

Второй этап заключается в уточнении схемы установки. Зная принятую в технологическом процессе схему базирования заготовки, точность и шероховатость поверхностей базы, определяю тип и размер установочных элементов, их число и взаимное положение. Решение этого вопроса увязывается с требуемой точностью обработки на данной операции.

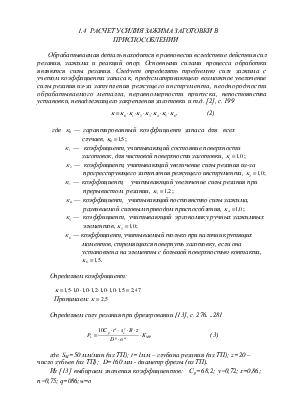

На третьем этапе конструирования, зная величины сил резания, устанавливаю место приложения сил закрепления и определяю их величины на основе расчетных данных. Исходя из типа приспособления (одно – или многоместное), конфигурации и точности заготовки, а также силы закрепления, выбираю тип зажимного устройства и определяю его основные размеры.

На четвертом этапе устанавливаю тип и размер деталей для направления и контроля положения режущего инструмента.

На пятом – выявляю необходимые вспомогательные устройства, выбираю их конструкции и размеры, исходя из массы заготовки, выполняемой операции и необходимой точности обработки. При выборе конструкции и размеров указанных элементов максимально использую имеющиеся стандарты.

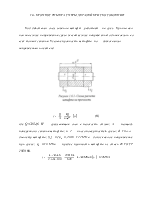

Разработку общего вида приспособлений (шестой этап конструирования) начинают с нанесения на лист контуров заготовки. В зависимости от сложности приспособления вычерчиваю несколько проекций заготовки. Последнюю целесообразно показывать условными линиями (тонкими, штрихпунктирными) для того, чтобы она выделялась на чертеже приспособления.

Разработку общего вида ведут методом последовательного нанесение отдельных элементов приспособления вокруг контуров заготовки. Сначала вычерчиваю установочные детали, затем зажимные устройства, детали для направления инструмента и вспомогательные устройства. После этого вычерчиваю корпус приспособления, который объединяет все перечисленные выше элементы.

Из рассмотренного видно, что процесс конструирования приспособления – этот процесс синтеза его элементов. Он состоит из выбора этих элементов, обеспечивающих заданные точность, производительность и экономичность; размещения элементов исходя из взаимосвязи между ними и выбора наиболее рационального соединения элементов оформлением корпуса приспособления. При конструировании и изготовлении приспособлений обеспечивают их высокую надежность по показателям безотказности, долговечности, ремонтопригодности, а в некоторых случаях и сохраняемости. Приспособление должно быть эргономичным, его обслуживание должно быть удобным и легким. Органы управления должны быть немногочисленными и располагаться в одном месте.

Общие виды приспособлений вычерчивают в масштабе 1:1 (исключения составляют приспособления для особо крупных или мелких деталей). На общем виде указывают габаритные размеры приспособления и размеры, которые нужно выдержать при его сборке и отладке, дается нумерация деталей и их спецификация с указанием использованных стандартов. На общем виде приспособления приводятся технические условия на его сборку. В них указывают необходимую точность сборки приспособления, требования к его регулировке и отладке, методы проверки при установке на станок, отделку и маркировку.

Далее производят деталировку. Рабочие чертежи выполняются только на специальные детали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.