производства определяется по коэффициенту закрепления операций (КЗО). Предварительно на основе типового (базового) технологического процесса его можно определить по формуле:

![]() , (1.1)

, (1.1)

где Fд – действительный годовой фонд времени работы оборудования, час,

[6, с.22, таблица 2.1] - при двухсменном режиме работы; Fд =4029 ч;

N – годовой объём выпуска детали, шт.; N=1100 шт;

Тшт(шт.-к)ср – среднее штучно-калькуляционное (для серийного производства) время, мин.

kУ – коэффициент ужесточения заводских норм, kУ=0,7…1,0; kУ =0,8.

Расчёт выполним на основе данных таблицы 1.3.

Таблица 1.3 –Анализ операций механической обработки детали

|

Номер операции |

Код и наименование операции |

Модель станка |

Категория ремонтной сложности |

Мощность станка N,кВт |

Тшт(шт.-к), мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 |

4261 Вертикально-фрезерная |

6550 |

9 |

13 |

7,052 |

|

030 |

4269 Фрезерно-центровальная |

МР71 |

7 |

13 |

3,634 |

|

050 |

4233 Токарная с ЧПУ |

16К20Ф3 |

32 |

22 |

18,592 |

|

060 |

4233 Токарная с ЧПУ |

16К20Ф3 |

32 |

22 |

41,328 |

|

100 |

4233 Токарная с ЧПУ |

16К20Ф3 |

32 |

22 |

4,906 |

|

110 |

4131 Кругло-шлифовальная |

3М161 |

43,5 |

14 |

5,631 |

|

120 |

4131 Кругло-шлифовальная |

3М161 |

43,5 |

14 |

6,209 |

|

130 |

4145 Торце-шлифовальная |

3Т161Е |

25 |

13 |

3,259 |

|

140 |

4232 Сверлильная с ЧПУ |

2С150ПМФ4 |

35 |

15 |

24,86 |

|

150 |

4214 Вертикально-сверлильная |

2Н135 |

13,5 |

4 |

5,119 |

|

160 |

4114 Токарно-винторезная |

16К20 |

16,5 |

22 |

3,98 |

|

170 |

4214 Вертикально-сверлильная |

2Н135 |

13,5 |

4 |

14,69 |

|

180 |

4214 Вертикально-сверлильная |

2Н135 |

13,5 |

4 |

1,531 |

|

Итого |

140,791 |

||||

![]()

![]() (1,2)

(1,2)

![]()

Полученное значение ![]() по

ГОСТ 3.1108-74 соответствует среднесерийному типу производства.

по

ГОСТ 3.1108-74 соответствует среднесерийному типу производства.

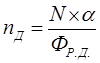

Величина производственной партии (nд):

, шт. (1.3)

, шт. (1.3)

где α – число дней, на которые необходимо иметь запас деталей: α=5 дн.

Фр.д. – число рабочих дней в году: Фр.д.=365-(104+8)=253 дн.

![]() шт.

шт.

Такт выпуска (t):

![]() мин. (1.4)

мин. (1.4)

![]() мин.

мин.

При среднесерийном типе производства изготавливают серию деталей (изделий) регулярно повторяющихся через определённый промежуток времени. Среднесерийный тип производства характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объёмом выпуска, чем в единичном типе производства.

При среднесерийном производстве используются универсальные и специализированные станки, станки с ЧПУ, оснащенные как специальными, так и универсальными, и универсально – сборочными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В производстве ТП изготовления преимущественно дифференцирован, т.к. расчленен на отдельные самостоятельные операции, выполняемые на определённых станках.

Заготовкой служит поковка, которая широко использоваться в серийном типе производства.

Недостатком базового технологического процесса является применение трудно переналаживаемых универсальных станков с малой степенью механизации.

Базовый техпроцесс построен рационально и обеспечивает требуемую точность изготовления детали.

1.3 АНАЛИЗ ДЕТАЛИ НА ТЕХНОЛОГИЧНОСТЬ

Качественный анализ на технологичность

Заготовка детали «Ось» КЗК-10-1-0109602 представляет собой поковку ступенчатой цилиндрической формы из легированной стали 40Х ГОСТ 4543-71.

Заготовка достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Поверхности поковки могут быть обработаны на легко переналаживаемых станках с ЧПУ. С точки зрения точности и чистоты, поверхности не представляют значительных технологических трудностей, имеет свободный доступ ко всем обрабатываемым участкам, припуски снимаются равномерно в процессе обработки. С точки зрения механообработки заготовка имеет следующие недостатки: сложная форма детали может вызвать торцевое биение на поверхностях 4, 8 и радиальное на поверхности 6.

Количественный анализ на технологичность

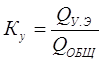

Количественный анализ на технологичность заключается в расчете коэффициента унификации конструктивных элементов (КУ) и коэффициента использования материала (КИМ).

Для расчета Ку следует провести отработку элементов детали на унифицированность.

Таблица 1.4 – Отработка элементов детали на соответствие стандартам.

|

Номер элемента |

Выдерживаемые размеры |

Стандарт на элемент |

|

1,21 |

196±0,5 |

- |

|

2 |

2х450 |

ГОСТ 10549-80 |

|

3 |

|

- |

|

1,4 |

|

- |

|

5 |

2х450 |

ГОСТ 10549-80 |

|

6 |

|

- |

|

7 |

1,6х450 |

ГОСТ 10549-80 |

|

4,8 |

|

ГОСТ 6636-69* |

|

9 |

1,6±0,1×30˚ |

ГОСТ 6636-69*, ГОСТ 8908-81 |

|

10 |

|

ГОСТ 6636-69* |

|

11 |

|

- |

|

12 |

|

ГОСТ 6636-66*, ГОСТ 6636-69* |

|

4,13 |

26±0,3 |

ГОСТ 6636-69* |

|

14 |

R8 |

ГОСТ 8870-69* |

|

15 |

|

ГОСТ 6636-69*, ГОСТ 6636-69* |

|

16 |

|

ГОСТ 6636-69*, ГОСТ 6636-69* |

|

17 |

|

ГОСТ 6636-69*, ГОСТ 6636-69*, ГОСТ 6636-69*, - |

Окончание таблицы 1.4.

|

18 |

|

ГОСТ 6636-69* |

||||

|

19 |

|

ГОСТ 6636-69* |

||||

|

20 |

2х450 |

ГОСТ 10549-80 |

||||

|

13.21 |

158±0.5 |

- |

||||

|

22 |

2.0±0,1×30˚ |

ГОСТ 6636-69*, ГОСТ 8908-81 |

||||

|

23 |

|

ГОСТ 6636-69* |

||||

|

24 |

2.0±0,1×30˚ |

ГОСТ 6636-69*, ГОСТ 8908-81 |

||||

|

25 |

|

ГОСТ 6636-69*, ГОСТ 6636-69* |

||||

|

28 |

|

- , ГОСТ 6636-69* |

||||

|

26 |

1,6х450 |

ГОСТ 10549-80 |

||||

|

27 |

М8-7Н×15 |

ГОСТ 19257-73, ГОСТ 6636-69* |

||||

(1.5)

(1.5)

где QУ.Э. – число конструктивных элементов детали, которые выполнены по стандартам.

QОбЩ. – число всех конструктивных элементов детали.

![]()

Коэффициент использования материала рассчитывается по формуле:

![]() (1.6)

(1.6)

где тД – масса детали, кг;

Н.расх – норма расхода материала: Н.расх =21,54 кг.

![]()

Таблица 2.1 – Анализ технических требований

|

Номер конструктивного элемента |

Размеры и требования к их размерной и геометрической точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1/21 |

196±0,5 |

Ra20/ Ra20 |

- |

Фрезерование однократное |

Выборочно, ШЦ-lll-400-0.05 ГОСТ 166-89 |

|

2, 5, 20 |

2х450 |

Ra20 |

- |

Точение однопроходное |

Визуально |

|

3 |

|

Ra5 |

|

Точение чистовое после чернового при базировании относительно оси центров |

Выборочно, ШЦ-ll-250-0.05 ГОСТ 166-89, прибор для контроля биения |

|

1/4 |

|

Ra20/ Ra5 |

|

Точение чистовое после чернового при одновременной обработке с поверхностью 3 (база В) |

Выборочно, ШГ-160-0.05 ГОСТ 162-90, прибор для контроля биения |

|

6 |

|

- |

Точение однопроходное |

Выборочно, ШЦ-lll-400-0.05 ГОСТ 166-89 |

|

|

7 |

1,6х450 |

Ra20 |

- |

Точение однопроходное |

Визуально |

|

4.8 |

22-0.4 |

Ra20 |

- |

Точение однопроходное после обработки поверхности 4 |

Выборочно, ШЦ-ll-250-0.05 ГОСТ 166-89 |

|

9 |

1,6±0,1×30˚ |

Ra20 |

- |

Обработка фаски при центровании отверстия 10 |

Выборочно, шаблон 1,6±0,1×30˚ |

|

10 |

|

Ra10 |

|

Сверление после центрования с образованием фаски 9 при одновременной обработке с поверхностью 3 по УП |

Выборочно, пробка

|

|

11 |

|

Ra20 |

- |

Точение однопроходное |

Выборочно, ШЦ-ll-250-0.05 ГОСТ 166-89 |

|

12 |

|

Ra20 |

- |

Точение однопроходное |

Выборочно, ШЦ-ll-250-0.05 ГОСТ 166-89 |

|

13 |

158±0,5 |

Ra2,5 |

|

Точение чистовое после чернового при одновременной обработке с поверхностью 15 (база В) |

Выборочно, ШГ-250-0.05 ГОСТ 162-90, прибор для контроля биения |

|

14 |

R8; 0,3; R5 |

Ra5 |

- |

Обкатка после чистового и чернового точения |

|

|

15 |

|

Ra1,25 |

|

Тонкое точение после чистового и чернового при базировании относительно оси центров |

|

|

16 |

Ø85×70±0,3/Ø55 |

Ra20 |

- |

Точение однопроходное |

|

|

17 |

|

Ra1,25 |

|

Тонкое точение после чистового и чернового при базировании |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.