3 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА УЧАСТКЕ

3.1 Определение количества оборудования на участке.

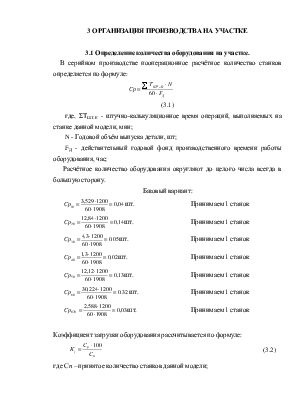

В серийном производстве пооперационное расчётное количество станков определяется по формуле:

(3.1)

(3.1)

где, ΣТШТ-К - штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - Годовой объём выпуска детали, шт;

FД - действительный годовой фонд производственного времени работы оборудования, час;

Расчётное количество оборудования округляют до целого числа всегда в большую сторону.

Базовый вариант:

![]() шт. Принимаем

1 станок

шт. Принимаем

1 станок

![]() шт. Принимаем

1 станок

шт. Принимаем

1 станок

![]() шт. Принимаем

1 станок

шт. Принимаем

1 станок

![]() шт. Принимаем

1 станок

шт. Принимаем

1 станок

![]() шт. Принимаем

1 станок

шт. Принимаем

1 станок

![]() шт. Принимаем

1 станок

шт. Принимаем

1 станок

![]() шт. Принимаем

1 станок

шт. Принимаем

1 станок

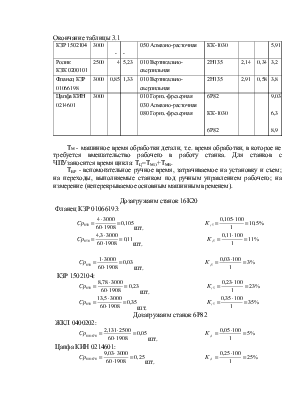

Коэффициент загрузки оборудования рассчитывается по формуле:

![]() (3.2)

(3.2)

где Сп – принятое количество станков данной модели;

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

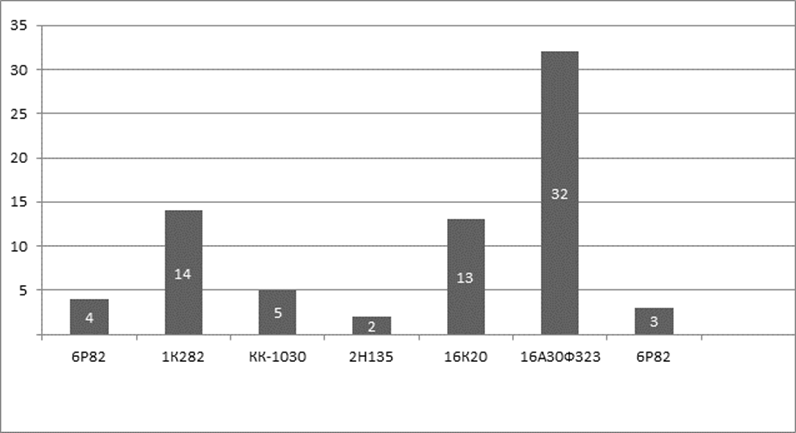

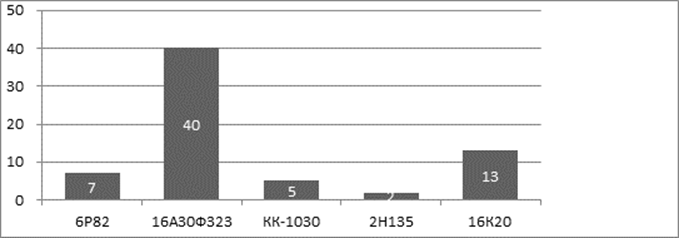

Рисунок 1 – График загрузки оборудования по базовому варианту обработки детали.

Проектируемый вариант:

Расчётное количество станков (см. формула 3.1):

![]() шт. Принимаем 1 станок

шт. Принимаем 1 станок

![]() шт. Принимаем 1 станок

шт. Принимаем 1 станок

![]() шт. Принимаем 1

станок

шт. Принимаем 1

станок

![]() шт. Принимаем 1

станок

шт. Принимаем 1

станок

![]() шт. Принимаем 1

станок

шт. Принимаем 1

станок

Принять 1 станок: 16А30Ф323 – 1 шт.

Коэффициент загрузки оборудования (см. формула 3.2):

![]()

![]()

![]()

![]()

![]()

![]()

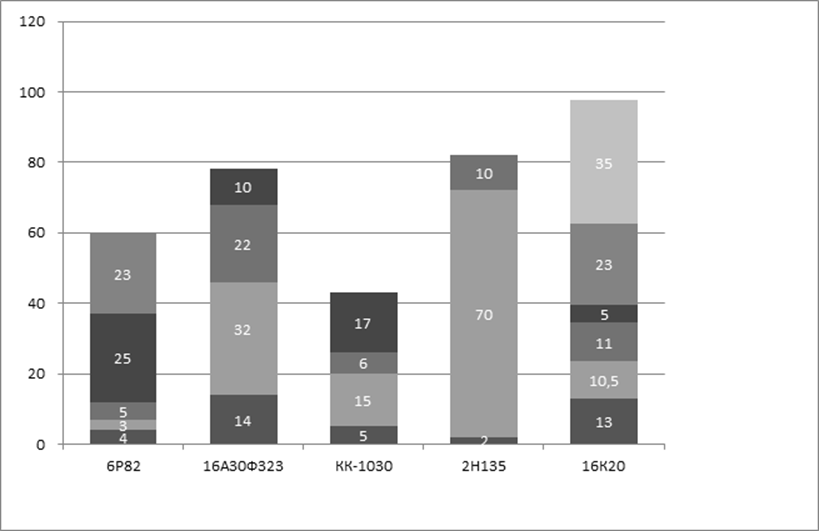

Рисунок 2 – График загрузки оборудования по проектному варианту обработки детали

Таблица 3.1 - Описание механической обработки типовых деталей

|

Наимено вание и номер деталей |

N, шт. |

Масса, кг |

Номер и наименование операции |

Модель станка |

Время обработки, мин |

|||

|

Детали |

Заготовки |

ТМ (ТЦа) |

ТВР |

ТШТ-К |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Крышка КЗР010121501 |

3000 |

4,6 |

4,8 |

010 Токарно-винторезная |

16К20 |

3,1 |

0,2 |

3,58 |

|

Вкладышь ПКК0207612 |

2000 |

0,5 |

1,38 |

010 Токарная с ЧПУ |

16А30Ф323 |

0,12 |

1,15 |

5,6 |

|

Фланец КЗР 01066193 |

3000 |

0,86 |

1,33 |

010 Токарно-винторезная 020 Токарно-винторезная 030 Токарно-винторезная |

16К20 |

2,56 2,7 0,11 |

1 1,15 0,53 |

4 4,3 1 |

|

КЗК 1502104 |

3000 |

- |

- |

010 Токарно-винторезная 020 Токарно-винторезная |

16К20 |

3,1 |

1,68 |

8,78 13,5 |

|

ЖКЛ 0400202 |

2500 |

- |

- |

010 Гориз. -фрезерная 030 Алмазно-расточная |

6Р82 КК-1030 |

2,131 2,9 |

||

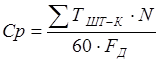

Окончание таблицы 3.1

|

КЗР 1502104 |

3000 |

- |

- |

050 Алмазно-расточная |

КК-1030 |

5,91 |

||

|

Ролик КЗК 0200101 |

2500 |

4 |

5,23 |

010 Вертикально- сверлильная |

2Н135 |

2,14 |

0,34 |

3,2 |

|

Фланец КЗР 01066198 |

3000 |

0,85 |

1,33 |

010 Вертикально- сверлильная |

2Н135 |

2,91 |

0,58 |

3,8 |

|

Цапфа КИН 0214601 |

3000 |

010 Гориз.-фрезерная 030 Алмазно-расточная 080 Гориз.-фрезерная |

6Р82 КК-1030 6Р82 |

9,03 6,3 8,9 |

ТМ - машинное время обработки детали, т.е. время обработки, в которое не требуется вмешательство рабочего в работу станка. Для станков с ЧПУзаносится время цикла: ТЦ=ТМО+ТМВ.

ТВР - вспомогательное ручное время, затрачиваемое на установку и съем; на переходы, выполняемые станком под ручным управлением рабочего; на измерение (неперекрываемое основным машинным временем).

Дозагружаим станок 16К20

Фланец КЗР 01066193:

![]() шт.

шт. ![]()

![]() шт.

шт.

![]()

![]() шт.

шт. ![]()

КЗР 1502104:

![]() шт.

шт.

![]()

![]() шт.

шт.

![]()

Дозагружаим станок 6Р82

ЖКЛ 0400202:

![]() шт.

шт. ![]()

Цапфа КИН 0214601:

![]() шт.

шт. ![]()

![]() шт.

шт.

![]()

Дозагружаем станок 16А30Ф323

Крышка КЗР0101215-01:

![]() шт.

шт.

![]()

Вкладышь ПКК0207612:

![]() шт.

шт.

![]()

Дозагружаем станок КК-1030

КЗР 1502104:

![]() шт.

шт.

![]()

ЖКЛ 0400202:

![]() шт.

шт.

![]()

Цапфа КИН 0214601:

![]() шт.

шт.

![]()

Дозагружаем станок 2Н135

Ролик КЗК 0200101:

![]() шт.

шт.

![]()

Фланец КЗР 01066193:

![]() шт.

шт.

![]()

Средний коэффициент загрузки оборудования:

![]()

Рисунок 3 – график загрузки оборудования

Рисунок 3 – график загрузки оборудования

3.2 Определение количества производственных рабочих

Численность производственных рабочих для каждого рабочего места индивидуально определяется по формуле:

![]() (3.3)

(3.3)

где Fдр – эффективный годовой фонд времени станочника; Fдр=1908 ч;

Базовый вариант:

![]() шт. Принимаем

1

шт. Принимаем

1

![]() шт.

Принимаем 1

шт.

Принимаем 1

![]() шт.

Принимаем 1

шт.

Принимаем 1

![]() шт.

Принимаем 1

шт.

Принимаем 1

![]() шт.

Принимаем 1

шт.

Принимаем 1

![]() шт.

Принимаем 1

шт.

Принимаем 1

![]() шт.

Принимаем 1

шт.

Принимаем 1

Проектный вариант:

![]() Принимаем

1

Принимаем

1

![]() Принимаем

1

Принимаем

1

![]() Принимаем

1

Принимаем

1

![]() Принимаем

1

Принимаем

1

![]() Принимаем

1

Принимаем

1

![]() Принимаем

1

Принимаем

1

![]() Принимаем

1

Принимаем

1

Таблица 4.2 - Расчет количества оборудования и численности производственных рабочих.

|

Номер операции |

Модель станка |

Стоимость станка, млн.руб. |

Тшт-к, мин. |

Ср. |

Сп. |

Кз,% |

Профессия рабочего и разряд работ |

разряд работ |

Рст |

Рп |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Базовый вариант механообработки |

||||||||||

|

010 |

6Р82 |

39,725 |

3,529 |

0,04 |

1 |

4 |

фрезеровщик |

3 |

0,4 |

1 |

|

020 |

1К282 |

73,016 |

12,84 |

0,14 |

1 |

14 |

токарь |

4 |

0,14 |

1 |

|

030 |

КК-1030 |

28,996 |

4,3 |

0,05 |

1 |

5 |

токарь |

4 |

0,05 |

1 |

|

040 |

2Н135 |

12,016 |

1,3 |

0,02 |

1 |

2 |

сверловщик |

2 |

0,02 |

1 |

|

050 |

16К20 |

67,327 |

12,12 |

0.13 |

1 |

13 |

токарь |

4 |

0,13 |

1 |

|

060 |

16К20Ф3 |

39,580 |

25,81 |

0,32 |

1 |

32 |

оператор ЧПУ |

4 |

0,32 |

1 |

|

070 |

6Р82 |

78,596 |

2,58 |

0,03 |

1 |

3 |

фрезеровщик |

2 |

0,03 |

1 |

|

Проектный вариант механообработки |

||||||||||

|

010 |

6Р82 |

39,725 |

3,529 |

0,04 |

1 |

4 |

фрезеровщик |

3 |

0,04 |

1 |

|

020 |

16А30Ф332 |

39,580 |

7,86 |

оператор ЧПУ |

5 |

0,08 |

1 |

|||

|

030 |

КК-1030 |

28,996 |

4,3 |

0,05 |

1 |

5 |

токарь |

4 |

0,05 |

1 |

|

040 |

2Н135 |

12,016 |

1,3 |

0,02 |

1 |

2 |

сверловщик |

2 |

0,02 |

1 |

Окончание таблицы 4.2

|

050 |

16К20 |

67,327 |

12,12 |

0.13 |

1 |

13 |

токарь |

4 |

0,13 |

1 |

|

060 |

16К20Ф3 |

39,580 |

30,224 |

1 |

32 |

оператор ЧПУ |

4 |

0,32 |

1 |

|

|

070 |

6Р82 |

78,596 |

2,58 |

0,03 |

1 |

3 |

фрезеровщик |

2 |

0,03 |

1 |

3.3Мероприятия по энерго- и ресурсосбережению

В республике действует директива №3 энергосбережению и рациональном использовании ресурсов, а также мероприятия по реализации, которые позволяют комплексно решать задачи энергетической независимости и безопасности страны.

Важнейшими резервами снижения себестоимости промышленной продукции при высоком её качестве является рациональное и экономическое использование сырья, материалов, топлива, энергии и высоко производительности техники. Совершенствование техники и технологии, должно способствовать снижению себестоимости и увеличению выпуска высококачественной, технологически чистой продукции.

Научно-техническая революция характеризуется крупнейшими скачками в совершенствовании орудий труда, переходом автоматам, автоматизированным поточным линиям, промышленным роботам, автоматизированным системам управления (АСУ) с использованиям микропроцессоров и микро ЭВМ, переналаживаемым автоматическим участкам (АУ) и гибким производственным системам (ГПС).

Широко используются поточные и автоматические линии, МРС на ЧПУ, ЭВМ, робототехники и тр. Всё это даёт возможность увеличить производительность труда, механизировать и автоматизировать труд работников многих категорий, а значит, повысить культуру производства в промышленности.

Таким образам, становится очевидно, что необходимо принимать меры по снижению энерго- и ресурсозатрат, т. к. в настоящее время, это является жизненно важным, как для РБ, так, впрочем, и для других государств. В процессе энерго- и ресурсозатрат высвобождаются денежные и энерго – средства, которые можно использовать на достижение более важных целей.

В данном курсовом проекте был внедрён токарный станок с ЧПУ 16А30Ф323, который позволяет сберечь энергозатраты по его эксплуатации и время на обработку, путём использования более высоких режимов резания, чем в базовом ТП. Также масса заготовки уменьшалась, в связи с более рациональным

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.