Дано : N2 = 1,6 кВт

п2 = 12![]()

![]()

срок службы t=5лет*360дней*(24часа*Ксут)=5*360*(24*0,33)=

=14256 час

L=700мм

D=400мм

Нижнее расположение червяка.

1.Энергетический и кинематический расчет.

Требуемая мощность электродвигателя, кВт:

![]()

где: ![]() - общий к.п.д. двигателя

- общий к.п.д. двигателя

![]() - к.п.д. одной пары подшипников

качения (таб.2.1 [Ι])

- к.п.д. одной пары подшипников

качения (таб.2.1 [Ι])

![]() - к.п.д. червячной передачи

(таб.2.1 [Ι])

- к.п.д. червячной передачи

(таб.2.1 [Ι])

![]() - к.п.д. зубчатой цилиндрической

передачи (таб.2.1 [Ι])

- к.п.д. зубчатой цилиндрической

передачи (таб.2.1 [Ι])

![]() - к.п.д. муфты (таб.2.1 [Ι])

- к.п.д. муфты (таб.2.1 [Ι])

Определение приемлемой угловой скорости электродвигателя, с-1

![]()

где: ![]() - передаточное отношение привода

- передаточное отношение привода

![]() - передаточное отношение червячной передачи (таб.2.6 [Ι])

- передаточное отношение червячной передачи (таб.2.6 [Ι])

![]() - передаточное отношение

цилиндрической передачи (таб.2.6 [Ι])

- передаточное отношение

цилиндрической передачи (таб.2.6 [Ι])

![]() - угловая скорость приводного вала

- угловая скорость приводного вала

![]()

Выберем

электродвигатель 4А112М8У3, N=3кВт, nсин750 ![]() , S=0.03

, S=0.03

Асинхронная

частота вращения электродвигателя, ![]() :

:

![]()

Передаточное отношение привода:

![]()

где:

![]() -угловая скорость электродвигателя

-угловая скорость электродвигателя

Разбивка общего передаточного отношения:

![]() - передаточное отношение червячной передачи

- передаточное отношение червячной передачи

![]() - - передаточное

отношение цилиндрической передачи

- - передаточное

отношение цилиндрической передачи

Угловые скорости валов привода, с-1 :

![]() - угловая скорость ведущего вала редуктора

- угловая скорость ведущего вала редуктора

![]() - угловая скорость промежуточного

вала редуктора

- угловая скорость промежуточного

вала редуктора

![]() - угловая скорость ведомого вала

редуктора

- угловая скорость ведомого вала

редуктора

![]() --

угловая скорость приводного вала редуктора

--

угловая скорость приводного вала редуктора

N1=Nдв*h1=2.27*0.99=2.247 кВт - мощность на ведущем валу

N2=N1*h1*h2=2.247*0.99*0.75=1.668 кВт - мощность на промежуточном валу редуктора

N3=N2*h1*h3=1.668*0.99*0.98=1.618 кВт - мощность на ведомом валу редуктора

N4=N3*h1=1.618*0.99=1.6 кВт - мощность на приводном валу

Крутящие моменты, Н* м :

![]() - крутящий момент на ведущем валу

редуктора

- крутящий момент на ведущем валу

редуктора

![]() - крутящий момент на

промежуточном валу редуктора

- крутящий момент на

промежуточном валу редуктора

![]() - крутящий момент на ведомом валу

редуктора

- крутящий момент на ведомом валу

редуктора

![]() - крутящий момент на приводном

валу редуктора

- крутящий момент на приводном

валу редуктора

Частоты

вращения валов привода, ![]() :

:

п1= пдв=

727,5![]() - на ведущем валу

- на ведущем валу

![]() - на промежуточном валу

- на промежуточном валу

![]() - на ведомом валу

- на ведомом валу

п4= п3

= 12 ![]() - на приводном валу

- на приводном валу

2. Выбор материала и определение допускаемых напряжений.

Шестерня : сталь 40Х, улучшение.

Твердость 250НВ1 .

Колесо : сталь 40Х, нормализация.

Твердость 220НВ2 .

Допускаемые

контактные напряжения,![]() :

:

![]()

![]()

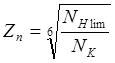

где Zn меньше чем 2,6 для однородной структуры при с=1;

где Zn меньше чем 2,6 для однородной структуры при с=1;

![]()

![]()

NK1= 60* n2 * c* t =60*33.07*1*14256=282.3*10 5

NK2= 60* n3 * c* t =60*12.0*1*14256=162.6*10 5

ZN1 =1, т.к. NK1>>NHlim1

ZN2 =1, т.к. NK1>>NHlim2

Sn1=1.2 коэффициент запаса прочности шестерни (с.132[I])

Sn2=1.2 коэффициент запаса прочности колеса (с.132[I])

![]()

![]()

![]()

Определение допускаемых

напряжений изгиба, ![]() :

:

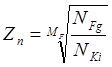

![]()

![]()

![]()

![]()

Yn – коэффициент долговечности

NFg – базовое число циклов напряжений = 4000000

Zn1=Yn1=1, т.к. NK1>> NFg1 при Zn=Yn

Zn=Yn2=1, т.к. NK2>> NFg2

Ya – коэффициент, учитывающий двустороннее приложение нагрузки; Ya= 1

SF = 1.8 – коэффициент запаса прочности (с.29[I])

![]()

![]()

3.Расчет тихоходной передачи.

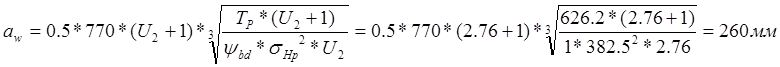

3.1 Проектный расчет.

Коэффициент нагрузки передачи K=KV * Kb = 1.3

Расчетный момент на шестерне, Н* м :

![]()

![]()

Предполагаемый коэффициент ширины шестерни относительно колеса: ybd = 1 (т.6,8[I])

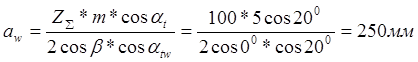

Предполагаемое межосевое расстояние, мм :

Желаемое межосевое расстояние aw = 250 мм

Допускаемое отклонение межосевого расстояния

![]() или 3,8%<[D]= 4%

допустимо.

или 3,8%<[D]= 4%

допустимо.

Предполагаемый начальный диаметр шестерни, мм :

![]()

![]() Принимаем : bw = 130 мм.

Принимаем : bw = 130 мм.

Выбираем число зубьев шестерни z1 = 26

Считаем число зубьев колеса z2 = z1 * U2 ;

z2= 26*2.76=73.86 Принимаем z2 = 74

Выбираем угол наклона линии зуба : b = 0 0

Предполагаемый модуль

![]()

Принимаем модуль m=5 мм.

ha=1 ; hf =1.25 ; hi =2 .

Выбираем коэффициент смещения :

17<=z1<=30 U<=3.5 x1 = 0.5 x2 = 0.5

z1 = 30 U< 3.5 x1 = 0 x2 = 0

17<=z1<=20 U> 3.5 x1 = 0.3 x2 = -0.3

z1>20 U=> 3.5 x1 = 0.5 x2 = -0.5

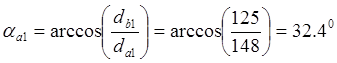

Основной диаметр шестерни, мм :

db1 = d1 * cosat = 133*cos200 = 125 мм

Основной диаметр колеса, мм :

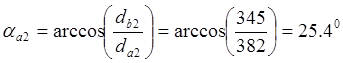

db2 = d2 * cosat = 367*cos200 = 345 мм

Диаметр вершин зубьев шестерни, мм :

da1 = d1 + 2m(ha+ x1)= 133+2*5(1+0.8)= 148 мм

Диаметр вершин зубьев колеса, мм :

da2 = d2+ 2m(ha+ x2)=367+2*5(1+0.5)=382 мм

Коэффициент наименьшего смещения шестерни :

![]()

Основной угол наклона, град :

![]()

Основной окружной шаг, мм :

![]()

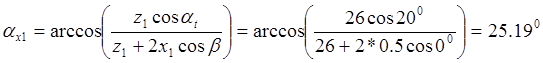

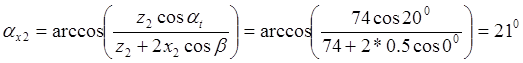

Угол профиля зуба шестерни на окружности вершин

Угол профиля зуба колеса на окружности вершин

Коэффициент торцового перекрытия

![]()

Средняя суммарная длина контактных линий, мм :

![]()

Коэффициент среднего изменения длины контактных линий ke =0.18

Наименьшая суммарная длина контактных линий

![]() <bw=130 мм допустимо

<bw=130 мм допустимо

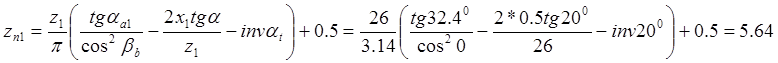

Число зубьев шестерни охватываемых нормалью:

![]()

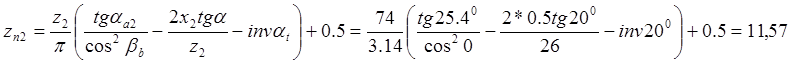

Число зубьев колеса, охватываемых нормалеметром :

Длина общей нормали, мм :

![]()

![]()

Определение реакций зубчатых колес на валы.

Расчетный вращающий момент на шестерне : Т2 =481,94 Н* м

Расчетный вращающий момент на колесе : Т3 =1288,22 Н* м

Расчетная окружная сила

![]()

Расчетная радиальная сила

![]()

Расчетная осевая сила

![]()

Расчетная нормальная сила

![]()

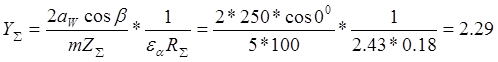

Определение расчетных напряжений

![]()

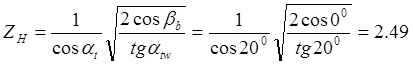

Коэффициент, учитывающий форму сопряженных поверхностей зубьев

Коэффициент, учитывающий суммарную длину контактных линий

![]()

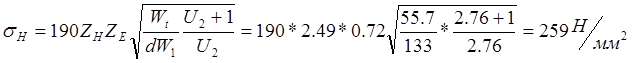

Расчетные контактные напряжения

Условие 0,7sНР2<=sН <=sНР2 выполняется

3.3 Проверочный расчет по напряжениям изгиба.

![]()

![]()

Эквивалентное число зубьев колеса

![]()

![]()

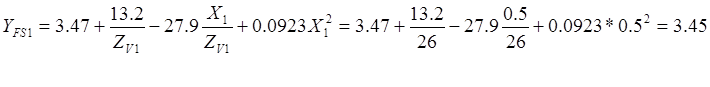

Коэффициент, учитывающий форму зуба шестерни

Коэффициент, учитывающий форму зуба и концентрацию напряжений колеса

![]()

Коэффициент, учитывающий перекрытия зуба

Расчетные напряжения изгиба зубьев шестерни

![]()

Расчетные напряжения изгиба зубьев колеса

![]()

Условие 0.25sFP1,2<sF<sFP1,2

3.4 Расчет геометрии.

Передаточное число: U2 =2.76

Число зубьев: z1 =26; z2 = z1* U2 =26*2.76 =74

Сумма чисел зубьев z1+ z2= 26+74=100

Частота

вращения колес ![]()

Модуль отношения частоты п2к вращения колеса от желаемой

п2к=| п2-п20 |=0,01 мин-1

Торцовый

угол профиля ![]()

cosat =0.94 при Xå = 0

Суммарный коэффициент смещения

Xå = X1 + X2 = 0.5+(-0.5)= 0

Угол зацепления atw=at =200 при Xå = 0

![]() -

отклонение межосевого расстояния

-

отклонение межосевого расстояния

Делительный диаметр шестерни, мм :

![]()

Делительный диаметр колеса, мм :

![]()

Начальный диаметр шестерни, мм :

![]()

![]()

Начальный диаметр колеса, мм :

![]()

Основной диаметр шестерни, мм :

![]()

Основной диаметр колеса, мм :

![]()

Диаметр вершин зубьев шестерни, мм :

![]()

Диаметр вершин зубьев колеса, мм :

![]()

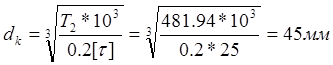

5.1Проектный расчет.

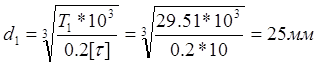

Проектный расчет ведущего вала, мм :

По ГОСТ 6636-69 примем d1=dЭЛ=32

мм – диаметр выходного конца вала

По ГОСТ 6636-69 примем d1=dЭЛ=32

мм – диаметр выходного конца вала

где: [t]=10

![]() - пониженное допускаемое напряжение на кручение (с.53[II])

- пониженное допускаемое напряжение на кручение (с.53[II])

d2=d1+2=32+2=34 мм - диаметр вала под уплотнение

dn=d2+1=34+1=35 мм -диаметр вала под подшипник

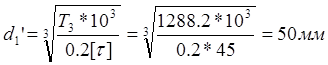

Проектный расчет ведомого вала:

По ГОСТ 6636-69 примем d1’=50 мм – диаметр выходного конца вала

По ГОСТ 6636-69 примем d1’=50 мм – диаметр выходного конца вала

d2’=d1’+3=50+3=53 мм - диаметр вала под уплотнение

dn’=d2’+2=53+2=55 мм - диаметр вала под подшипник

d3=dn’+3=55+3=58 мм - диаметр вала под колесом.

Промежуточный вал:

- диаметр вала под колесом

- диаметр вала под колесом

dn=dk-5=45-5=40 мм - диаметр вала под подшипник

5.2Проверочный расчет вала на выносливость.

Силы: Ft2=7246.6 H ; FR2=2637.5 H ; Fm=0.3Ft2=0.3*7246.6=2173.9 H – кривошипный эффект от муфты.

По результатом эскизной компоновки: а=257 мм ; b=100 мм ; с=100 мм.

Определяем опорные реакции в плоскости YOZ :

![]()

![]()

![]()

![]()

Проверка: ![]()

Моменты сил: ![]()

![]()

Определяем опорные реакции в плоскости XOZ :

![]()

![]()

![]()

![]()

Проверка: ![]()

Моменты сил: ![]()

Суммарный момент:

![]()

![]()

Крутящий момент на валу : Т3=1288,22 Н*м

Опасным является сечение I-I, проверим его.

Примем материал вала –

сталь 5 t-1=128

![]()

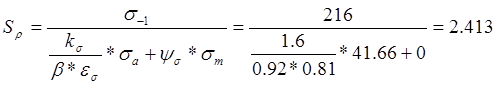

s-1=216 ![]()

Нормальные

напряжения, ![]() :

:

![]()

где: ![]()

bxt=16x6 – характеристика шпоночной канавки (таб.4,2[II])

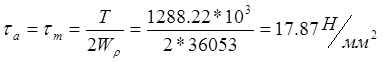

Касательные

напряжения, ![]() :

:

где: ![]()

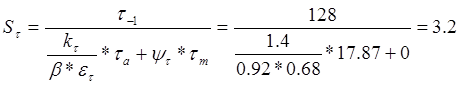

Коэффициент ассиметрии напряжений: ks=1.6 ; kt=1.4 (стр.57 [II])

Масштабный фактор: es=0,81 ; et=0,68 (стр.57 [II])

Коэффициент ассиметрии цикла : ys=0 ; yt=0 (стр.56 [II])

Коэффициент шероховатости : b=0,92 (стр.57 [II])

Коэффициент безопасности по изгибу :

Коэффициент безопасности по кручению :

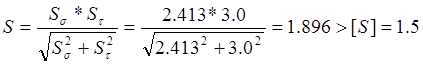

Общий коэффициент безопасности:

6.Подбор подшипников.

![]()

![]()

![]() Применим к установке подшипник

№311 : С0=41,8 кН ; С=54,9 кН по ГОСТ 8338-57.

Применим к установке подшипник

№311 : С0=41,8 кН ; С=54,9 кН по ГОСТ 8338-57.

6.1 Расчетная долговечность.

![]()

Эквивалентная нагрузка на опору №2:

P2=R2*V*kd*kT=3.09*1*3*1.4=13 кН

V=1 – коэффициент вращения колец подшипника (с.99 [II])

kd - коэффициент безопасности (таб. 5,16 [II])

kT – температурный коэффициент (таб. 5,17 [II])

Расчетная грузоподъемность:

![]() - подшипник №311 подходит.

- подшипник №311 подходит.

7.Расчет шпонок ведомого вала редуктора.

T2=1288,22 Н*м ; d3=58 мм ; bxh=16x10 мм (таб. 4.2 [II]) ; LP=100 мм – рабочая длина шпонки по ГОСТ 23360-78.

Расчет на смятие:

![]()

Расчет на срез:

![]()

Шпонка под муфтой

T3=1288,2 Н*м ; d1=50 мм ; bxh=16x10 мм ; LP=110 мм

![]()

![]()

8. Для соединения вала электродвигателя и выходного конца ведущего вала редуктора применим муфту:

МУВП – I – 32 –II – 32 – 710 по ГОСТ 21424-75

Согласно ГОСТ 21424-75 муфта имеет допускаемый крутящий момент [T]=710 Н*м .

Расчетный крутящий момент:

ТР=Т1* k=29,51*2=59,02 Н*м

где: k=2 – коэффициент режима работы (стр. 181 [II])

Из условия![]() муфта подходит.

муфта подходит.

Для соединения выходных концов ведомого вала редуктора и приводного вала применим муфту зубчатую М3 – I – 50 – II – 3150 ГОСТ 21424 – 75.

Допускаемый момент [T]=3150 Н*м

TP < [T] – муфта подходит.

9.Смазка.

![]()

где: V4 – окружная скорость червяка.

Т.к. V4 < 12м/с то для смазывания зацепления применим картерный способ. Объем масла: V=N*0.5=1.135 литра.

Тип масла. Окружная скорость V4=4.9 м/с – применим масло индустриальное И – 30А.

Смазывание подшипников. Т.к. V4 >3м/с , то для смазки подшипников применим пластическую солидоло

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.