Введение

Технологический процесс монтажа конструкций состоит из транспортных, подготовительных, основных, дополнительных и вспомогательных процессов. К транспортным относится доставка на строительную площадку железобетонных и металлических конструкций, полуфабрикатов (бетон, раствор), а также монтажного оборудования и приспособлений. К подготовительным - устройство дорог, установка монтажного оборудования и машин, подготовка инвентаря, приспособлений и пр. Основные процессы состоят из строповки монтируемых элементов, подъема и установки их на опоры, временного закрепления их в стыке; дополнительные – это замоноличивание конструкций и сварка стыковых соединений.

Состав и трудоемкость процессов, входящих в процесс монтажа, зависят не только от конструктивных особенностей монтируемого здания, но и от принятого способа выполнения монтажных (основных) работ, применяемых механизмов и приспособлений.

Монтаж конструкций будет вестись непосредственно с транспортных средств. При монтаже “с колес” отпадает необходимость в излишней работе по разгрузке и складированию конструкций, пространство у мест монтажа свободно, чем улучшаются условия маневренности кранов, снижаются трудоемкость и себестоимость монтажа.

Монтаж конструкций предполагается выполнять комбинированным методом, т. е. Двумя потоками:

1 – й поток – монтаж колонн и подкрановых балок; 2 – й поток – монтаж ферм и плит покрытия (комплексный метод).

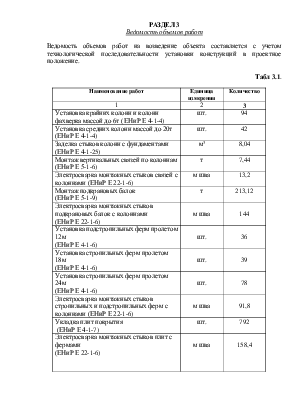

Ведомость объемов работ на возведение объекта составляется с учетом технологической последовательности установки конструкций в проектное положение.

Табл 3.1.

Наименование работ |

Единица измерения |

Количество |

|

1 |

2 |

3 |

|

Установка крайних колонн и колонн фахверка массой до 6т ( ЕНиР Е 4-1-4) |

шт. |

94 |

|

Установка средних колонн массой до 20т (ЕНиР Е 4-1-4) |

шт. |

42 |

|

Заделка стыков колонн с фундаментами (ЕНиР Е 4-1-25) |

м3 |

8,04 |

|

Монтаж вертикальных связей по колоннам (ЕНиР Е 5-1-6) |

т |

7,44 |

|

Электросварка монтажных стыков связей с колоннами (ЕНиР Е 22-1-6) |

м шва |

13,2 |

|

Монтаж подкрановых балок (ЕНиР Е 5-1-9) |

т |

213,12 |

|

Электросварка монтажных стыков подкрановых балок с колоннами (ЕНиР Е 22-1-6) |

м шва |

144 |

|

Установка подстропильных ферм пролетом 12м (ЕНиР Е 4-1-6) |

шт. |

36 |

|

Установка стропильных ферм пролетом 18м (ЕНиР Е 4-1-6) |

шт. |

39 |

|

Установка стропильных ферм пролетом 24м (ЕНиР Е 4-1-6) |

шт. |

78 |

|

Электросварка монтажных стыков стропильных и подстропильных ферм с колоннами (ЕНиР Е 22-1-6) |

м шва |

91,8 |

|

Укладка плит покрытия (ЕНиР Е 4-1-7) |

шт. |

792 |

|

Электросварка монтажных стыков плит с фермами (ЕНиР Е 22-1-6) |

м шва |

158,4 |

|

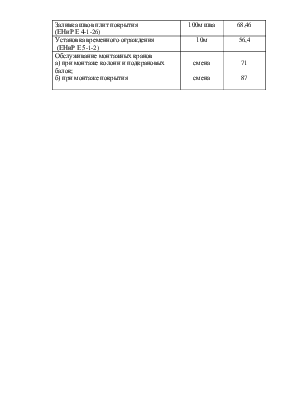

Заливка швов плит покрытия (ЕНиР Е 4-1-26) |

100м шва |

68,46 |

|

Установка временного ограждения (ЕНиР Е 5-1-2) |

10м |

56,4 |

|

Обслуживание монтажных кранов а) при монтаже колонн и подкрановых балок; б) при монтаже покрытия |

смена смена |

71 87 |

Выбор метода монтажа строительных конструкций

5.1. Определение требуемых параметров кранов:

Рис.5.1 Схема крана

1. Для монтажа колонн:

Требуемая высота подъема крюка крана:

Нм = Hc - hп, где

Нс = hз + hэ + hс + hп, где hз = 0,7м – величина запаса,

hэ = 9.4м – высота элемента (колонны),

hс= 1,5м- высота строповки,

hп = 2,1м – высота полиспаста в натянутом положении,

Нс = 0,7 + 9,4 + 1,5 + 2,1 = 13,7м,

Нм = 13,7 – 2,1 = 11,6м.

Требуемая монтажная масса:

Qм = qэ + qз.п, где qэ = 10,7т – масса элемента (колонны) [табл. 2.1.],

qз.п = 0,333т – масса захватного приспособления [табл. 4.1.],

Qм = 10,7 + 0,33 = 11,03т.

Рис. 5.2. Расчетная схема крана

Требуемый вылет стрелы:

Lм = Ö62 +62 =8,5м

Требуемая длина стрелы:

lтр стр = Ö(Нс – hш)2 + (Lм – в4)2 , где hш = 1,2 –2м – расстояние от оси вращения стрелы до уровня стоянки крана, в4 = 1,5м – расстояние от оси вращения стрелы до оси вращения крана,

lтр стр = Ö(13,7 – 1,5)2 + (8,5 – 1,5)2 = 14,06м.

2. Для монтажа подкрановых балок:

При построении расчетной схемы монтажа подкрановых балок в расчетное выражение (Нм) вводится параметр ho – высота монтажного горизонта

Рис. 5.3. Схема монтажа подкрановой балки

Нм = hо + hз + hэ + hс = 5,2 +0,7 + 1.1 + 2,25 = 9,25м,

hо = а – в = 9,4 – 3,2 – 1м = 5,2м,

Qм = 2,3 + 0,14 = 2,44т,

Lм = 6м,

lтр стр = Ö(9,25+2,1) – 1,5) 2 + (6 - 1,5) 2 = 10,8м.

3. Для монтажа стропильных и подстропильных ферм:

Нм = 8,4 + 0,7 + 3,3 + 4,3 = 16,7м,

Qм = 10,5 + 1,35 = 11,85т,

Lм = 6м,

lтр стр = Ö(18,8–1,5) 2 + (6 – 1,5) 2= 17,9м.

4. Для монтажа плит покрытия:

Нм = 11,7 +0,7 +0,3 +2,1 = 14,8м,

Qм = 2,3 + 0,205 = 2,505т,

Lм =[(в1 + в2 + в3)´(Нс - hш)/(hп + hс)] + в4

в1 =0,3м – толщина стрелы, в2 = 0,5м в3 = 3м – половина длины плиты покрытия, в4 = 1,5м,

Lм =[(0,3 + 0,5 +3)´(16,9 – 1,5)/(2,1 + 2,1)] + 1,5 = 15,4м,

lтр стр = Ö(16,9 – 1,5) 2 + (15,4 –1,5) 2 = 20,7м

Табл.5.1.

Требуемые параметры монтажных кранов

|

Наименование элементов |

Qм,т |

Нм,м |

Lм,м |

|

Колонны |

11,03 |

11,6 |

8,5 I поток |

|

Подкрановые балки |

2,44 |

9,25 |

6 |

|

Фермы |

11,85 |

16,7 |

6 |

|

Плиты покрытия |

2,505 |

14,8 |

15,4 II поток |

Для монтажа конструкций колонн и подкрановых балок (I поток ) подходит два варианта крана:

· СКГ – 40, lстр=30м

· К – 406 ( RC 6362 ) , lстр=25м без гуська

Для монтажа ферм и плит покрытия (II поток ) подходит два варианта крана:

· МКГ –25, lстр=27,5м ,

· МКП – 25, lстр=27,5м, с гуськом 5 м.

5.2. Определение производительности монтажных кранов

а) I поток

СКГ – 40

Сменная производительность: Псм= [(60´ Тсм)/Тц]´Рср´kв1´kв2 [т/ смену], где

kв1=0,85 – коэффициент, учитывающий технологические перерывы;

Тц =Тм+Тр [мин] - время цикла;

Тм=(Н1 /v1)+(Н2/v2)+ (2´a/360´n)´kпов [мин] - машинное время цикла, где

Н1= Н2=11,6 м – высота подъема, опускания крюка при монтаже колонн;

Н1= Н2=9,25 м – высота подъема, опускания крюка при монтаже подкрановых балок;

v1=5,3 м/мин, v2=0,8 м/мин – скорость подъема, опускания груза, [8,с. ]

kпов=0,75 – коэффициент поворота;

n=0,5 об/мин – скорость вращения стрелы, [8,с. ]

Тм=(11,6 /5,3)+(11,6/0,8)+ (2´180/360´0,5)´0,75=18 мин – для колонн;

Тм=(9,25/5,3)+(9,25/0,8)+(2´180/360´0,5)´0,75=13,6 мин – для подкрановых балок;

Тр=(Нвр´60)/Nзв= (5,5´60)/5=66 мин – время на выполнение ручных операций при монтаже крайних колонн;

Тр=(9´60)/5=108 мин – время на выполнение ручных операций при монтаже средних колонн;

Тр=(4,3´60)/5=52 мин – время на выполнение ручных операций при монтаже

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.