ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

В состав проекта входят:

Лист 1. Редуктор конический. Формат А1.

Лист 2. Колесо зубчатое. Формат А3.

Лист 3. Вал тихоходный. Формат А3.

Спецификация на двух листах (к листу 1)

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 Расчетная часть

1.1 Кинематический и силовой расчет привода

1.2 Расчет зубчатого зацепления

1.3 Расчет ременной передачи

1.4 Проектировочный расчет вала

1.4.1 Быстроходный вал

1.4.2 Тихоходный вал

1.5 Конструктивные размеры корпуса и крышки редуктора

1.6 Конструктивные размеры зубчатой пары

1.7 Эскизная компоновка редуктора

1.8 Выбор подшипников

1.8.1 Ведущий вал

1.8.2 Ведомый вал

1.9 Выбор муфты

1.10 Подбор шпонок

1.11 Уточненный расчет тихоходного вала

1.12 Выбор посадок

2 Общая часть

2 .1 Смазка редуктора

2.2 Сборка редуктора

3 Библиография

ВВЕДЕНИЕ

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненных в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещаются элементы передачи: зубчатые колеса, валы, подшипники и т.д.

Редукторы классифицируются по следующим основным признакам:

- тип передачи (зубчатые, червячные или зубчато-червячные);

- число ступеней ( одноступенчатые, двухступенчатые и т.д.) ;

- тип зубчатых колес ( цилиндрические, конические, червячные);

- относительное расположение валов редуктора в пространстве (горизонтальные, вертикальные);

- особенности кинематической схемы (развернутая, соосная с развернутой ступенью и т.д.);

1. РАСЧЕТНАЯ ЧАСТЬ

1.1 Кинематический и силовой расчет привода. Выбор электродвигателя

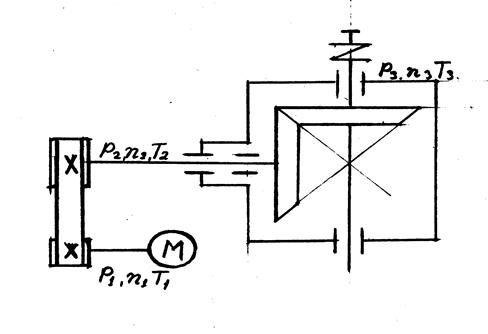

Рисунок 1 – Кинематическая схема

Определяем требуемую мощность двигателя:

Определяем требуемую мощность двигателя:

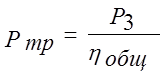

![]() где:

где:

hп= КПД пары подшипников

hм= КПД муфты

![]() hрп= 0,96

hрп= 0,96

hкп= 0,97 (1) табл. 1.1

hп= 0,99

hм= 0,98

hобщ = 0,96*0,97*0,99 2*0,98 = 0,89

Ртр = 2,3/0,89 =2,57 кВТ

Принимаем предварительно передаточное число

![]() U рп = 2,5

U рп = 2,5

(1) табл. 1.2

U кп = 3

Определяем общее и передаточное число

U кп = U рп* U кп

U общ = 2,5*3 = 7,5

Определяем частоту вращения входного вала

n вх = n в * U общ

n вх = 130.* 7,5 = 975 об/мин

По полученным данным (Р тр = 2,57 кВТ, n вх = 975 об/мин) подбираем электродвигатель

(1) табл. 18.36

112 МА6/955 со следующими данными:

Р дв = 3 кВт

n дв = 955 об/мин

Определяем действительное общее передаточное число

U общ = n дв / n в = 955/130 = 7,35

Уточняем передаточное число

U р = 4 (1) с. 7

U рп = U общ / U р = 7,35/4 = 1,84

Определяем угловые скорости на валах

![]()

![]()

![]()

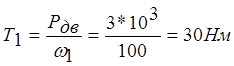

Определяем вращающий моменты на валах

![]()

![]()

Определяем мощность на быстроходном валу редуктора

![]()

1.2 Расчет зубчатого зацепления

Исходные данные:

Т3=197,48 Нм

w3=13,59 рад/с

Up = 4.0

Lh=6300 час где:

Т3 – вращающий момент на колесе

w3- угловая скорость на колесе

Выбор материала и термической обработки

Принимаем для колеса и шестерни сталь 40ХН с термообработкой обоих колес, улучшение и закалка ТВЧ, HRC 48-53

Допускаемые напряжения

По условию:

КHL=1

КFL=1

Тогда

[s]H=[s]H0

[s]F=[s]F0

Средняя твердость зубьев колес

HRCср=0,5*(48+53)=50,5

[s]H1=[s]H2 (1) табл. 22

[s]H1=[s]H2=14*HRCср+170=14*50,5+170=877*106 Па

Полагая, что модуль передачи m>3

[s]F1=[s]F2=370*106 Па

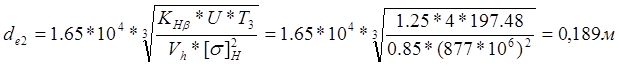

Диаметр внешней делительной окружности колеса

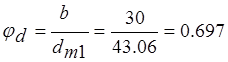

Коэффициент

![]()

![]() (1)

табл.2.3

(1)

табл.2.3

Диаметр внешней делительной окружности

Vh=0.85 (1) c.19

Округляя принимаем

de2=200мм

Углы делительных конусов, конусное расстояние и ширина

Угол делительного конуса колеса

![]()

![]()

Угол делительного конуса шестерни

![]()

![]()

Конусное расстояние

![]()

Ширина колес в=0,285 * Re = 0.285 * 103.08 =29.38 мм

Принимаем в=30 мм

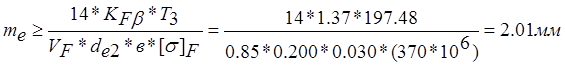

Модуль передачи

VF=0.85 (1) c.20

![]() (1)

табл.2.5

(1)

табл.2.5

Внешний торцовый модуль передачи

Число зубьев колеса

![]()

Принимаем

Z2=100

Число зубьев шестерни

![]()

Фактическое передаточное число

![]()

Отклонение

![]()

![]()

Окончательные значения размеров колес

![]()

![]()

![]()

![]()

![]()

Делительные диаметры колес

de1=me*Z1=2.01*25=50.25 мм

de2=me*Z2=2.01*100=201 мм

Коэффициент смещения

![]() xe1=

0.50

xe1=

0.50

(1) табл.2.7

xe2= -0.50

Внешние диаметры колес

dae1=de1+2*(1+xe1)*me*cosd1=50.25+2*(1+0.50)*2.01*0.97151=56.1 мм

dae2=de2+2*(1+xe2)*me*cosd2=201+2*(1-0.50)*2.01*0.23700=201,79 мм

Пригодность заготовок колес

Размеры заготовок

Dзаг=de1+2me+6=50.25+2*2.01+6=60.27 мм

Sзаг=8me=8*2.01=16.08 мм

![]() Dзаг=

200 мм

Dзаг=

200 мм

(1) табл.2.1

Sзаг= 125 мм

Условие ![]() и

и

![]() выполняется

выполняется

Силы в зацеплении

Окружная сила на среднем диаметре колеса

![]()

![]()

![]()

Осевая сила на шестерне

Fa1=Ft*tga*sind1=2293*0.36397*0.23701=197.805 H

Радиальная сила на шестерни

Fr1=Ft*tga*cosd1=2293*0.36397*0.97151=810.81 H

Осевая сила на колесе

Fа2=Fr1

Fа2=810.81 H

Радиальная сила на колесе

Fr2=Fа1

Fr2=197,805 H

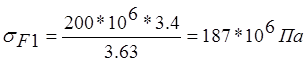

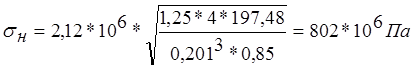

Проверка зубьев колес по напряжениям изгиба

Напряжение изгиба в зубьях колеса

![]()

где: KFb=1.71 (1) табл. 25

KFV=1.2 (1) c.16

YF1=3.4

YF2=3.63

![]()

![]()

![]()

![]()

Напряжение изгиба в зубьях шестерни

![]()

Расчетные напряжения изгиба в зубьях колеса и шестерни меньше допускаемых

[s]F=370*106 Па значит зубья колес по проверке проходят.

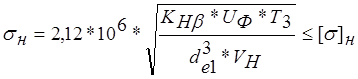

Проверка зубьев колес по контактным напряжениям

Расчетные контактные напряжения

где: [s]н=877*106 Па

значит зубья колес по контактным напряжениям проходят.

1.3. Расчет ременной передачи

Исходные данные

Рном= 3 кВт

nном= 955 об/мин

Uрп= 1,84

Определяем диаметр ведущего шкива d1

d1=(35-70)*d

где: d - толщина ремня

d = 2,8 мм (3) табл.5.1

d1=35*2,8 = 98 мм

Округляя принимаем

d1=100 мм (3) табл. К40.

Определяем диаметр ведомого шкива d2

![]()

где: e - коэффициент скольжения

e = 0,017 (3) с.81

![]()

Округляя принимаем

d2=200 мм (3) табл. К40.

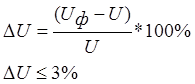

Определяем фактическое передаточное число Uф и проверяем его отклонение

![]() от

заданного U.

от

заданного U.

![]()

![]()

Определяем ориентировочное межосевое расстояние

![]()

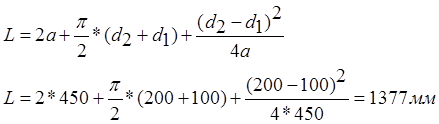

Определяем расчетную длину ремня

Округляя принимаем

L=1400 мм (3) с.81

Уточняем значение межосевого расстояния по стандартной длине

![]()

![]() Определяем

угол обхвата ремнем ведущего шкива d1

Определяем

угол обхвата ремнем ведущего шкива d1

![]()

где: ![]() (3) с.81

(3) с.81

![]()

Определяем скорость ремня

![]()

![]()

где: ![]() (3) c.81

(3) c.81

![]()

Определяем частоту пробегов ремня

где: [U] – допускаемая частота пробега

[U]=15c-1 (3) c.82

![]()

Определяем окружную силу, передаваемую ремнем.

![]()

Определяемую допускаемую удельную окружную силу

[Кп]=[Kо]*Cq*Са*Сv*Cр*Сd*CF

где: [Kо] – допускаемое приведенная удельная окружная сила

C – поправочные коэффициенты

[Kо]=0,9 H/мм2 (1) табл. 5.1

![]() Cq=1

Cq=1

Са=0,95

Сv=1,03 (1) табл.5.2

Cр=0,9

Сd=1,15

CF=0,85

[Кп]=0,9*0,9*0,95*1,03*1*0,85*1,15=0,775 H/мм2

Определяем ширину ремня

![]()

Округляя принимаем

b= 90 мм (3) с.84

Определяем площадь поперечного сечения ремня

![]()

Определяем силу предварительного натяжения ремня

![]()

где: ![]() (3)

табл. 5.1

(3)

табл. 5.1

Fo=252*2=504 H/мм2

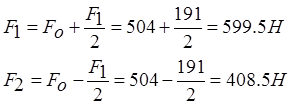

Определяем силы натяжения ведущей F1 и ведомой F2 ветвей ремня

Определяем силу давления ремня на вал

![]()

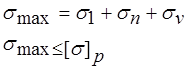

Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветви

где: ![]() напряжение

растяжения

напряжение

растяжения

![]() напряжение изгиба

напряжение изгиба

![]() напряжение от

центробежных сил

напряжение от

центробежных сил

где: En – модуль продольной упругости при изгибе для прорезиненных ремней.

En=90 мм2 (3) с.84

![]() н/мм2

н/мм2

![]()

где: р – плотность материала ремня р=1000 кг/м3 (3) с.85

![]() - допускаемое

напряжение растяжения

- допускаемое

напряжение растяжения

![]() =8 H/мм2 (3) с.85

=8 H/мм2 (3) с.85

![]() н/мм2

н/мм2

![]()

Проверка прочности ремня по максимальным напряжениям проходит.

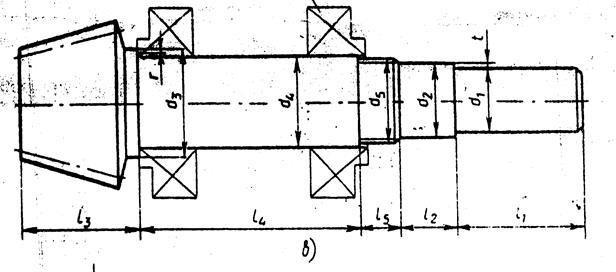

1.4 Проектировочный расчет вала

1.4.1 Быстроходный вал

Рисунок 2 – Вал быстроходный

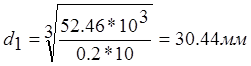

Диаметр вала под шкив

где: М = Т – крутящий момент

![]() =10 Н/мм2 (3)

с. 110

=10 Н/мм2 (3)

с. 110

Принимаем

![]() d1 =

32 мм

d1 =

32 мм

(3) табл. 10.18

l1=58 мм

Диаметр вала под уплотнение крышки с отверстием и подшипники

d2= d1+2t

где: t – значение высоты буртика

t=2.5 мм (3) с.113

d2= 32+2*2,5=37 мм

l2 =0.6* d4=0.6*45=27 мм

Принимаем

![]() d2=

38 мм

d2=

38 мм

(3) табл. 10.11

l2= 28 мм

Диаметр вала под шестерню

d3= d4+3,2*r

где: r – коэффициент фаски внутреннего кольца подшипника

r = 3 мм (3) с. 113

d3= 45+3,2*3=54,6 мм

Принимаем

d3= 55 мм

l3 -определяем по эскизной компоновке

Диаметр вала под подшипники

d4= d5+(2-4)=42+3=45 мм

Предварительно назначаем роликовые конические подшипники легкой серии типа 7209 установленными врастяжку.

l4 - определяем по эскизной компоновке

Диаметр вала под резьбу

d5= 42 мм

Принимаем резьбу метрическую М 42х1,5 (3) табл. 10.11

l5= 0.4 *d4= 0.4*45=18 мм

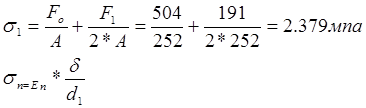

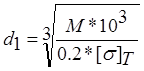

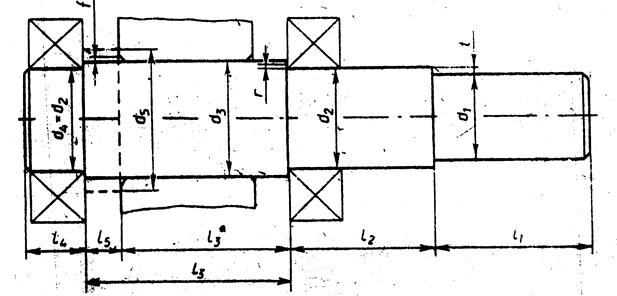

1.4.2 Тихоходный вал

Рисунок 3 – Вал тихоходный

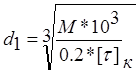

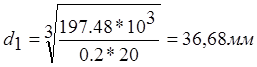

Диаметр вала под полумуфту

где: M=T=197.48 Hм

![]() - допускаемое

напряжение на кручение

- допускаемое

напряжение на кручение

![]() = 20 Н/мм2

(3) с.110

= 20 Н/мм2

(3) с.110

Принимаем

d1= 40 мм (3) табл. 10.8

l1= 82 мм (3) табл. 10.8

Диаметр вала под уплотнение крышки с отверстием и подшипника

d2= d1+ 2t=40+2*2,5=45 мм

l2= 1.25* d2= 1.25*45=56.25 мм

Принимаем

l2= 58 мм

Диаметр вала под колесо

d3= d2+ 3,2 r=45+3.2*3=54.6 мм

Принимаем

d3= 55 мм

l3- определяем по эскизной компоновке

Диаметр вала под подшипник

d4= d2=45 мм

l4= T+ (2-4)=21+3=24 мм где: Т= 21 мм (3) табл. К29

Предварительно назначаем роликовые конические подшипники легкой серии типа 7209, установленными враспор.

Диаметр вала под упор

d5= d3+ 3*f

где: f- фаска ступицы

f=2 мм (3) прим.1

d5= 55+3*2=61 мм

l5- определяем по эскизной компоновке

1.5 Конструктивные размеры корпуса и крышки редуктора

Толщина стенок корпуса и крышки

d = 0.05*Re +1

где: Re = 103.08 мм

d = 0.05*103,08 +1=6,15 мм

Принимаем

d = 8 мм

d1 = 0.04*Re+1=0.04*103.08+1=5.12 мм

Принимаем

d1 = 8 мм

Верхний пояс корпуса и пояс крышки

b= 1.5* d=1.5*8=12 мм

b1= 1.5* d1=1.5*8=12 мм

Нижний пояс корпуса с бобышкой р1= 1,5* d=1.5*8=12 мм р2= (2,25-2,75)* d=(2,25-2,75)*8=18-22 мм

Принимаем р2= 20 мм

Диаметры болтов

Фундаментный

d1=0.055*Re+12=0.055*103.08+12=17.7 мм

Принимаем фундаментный болт с резьбой М18х50 ГОСТ 7808-70

Крепящих крышку к корпусу у подшипника

d2=(0.7-0,75)*d1=(0.7-0.75)*18=12.6-13.5 мм

Принимаем болты с резьбой М14х35 ГОСТ 7808-70

Соединяющих крышку с корпусом

d3=(0.5-0,6)*d1=(0.5-0.6)*18=9-10.8 мм

Принимаем болты с резьбой М10х30 ГОСТ 7808-70

1.6 Конструктивные размеры зубчатой пары

Рисунок 4 – Колесо зубчатое

Обод

Диаметр

dae2=201 мм

Толщина

S=2.5*me+2

Где: me = 2.01 мм

S=2.5*2.01+2=7.025 мм

So>1.2me

So=1.2*2.01=2.412 мм

Ширина

bo= 0.5 b=0.5*30 = 15 мм

Ступица

Диаметр внутренний

d=d3

где: d3=55 мм

Диаметр наружный

dст=1,55*d=1.55*55=85 мм

Толщина

dст=0,3*d=0.3*55=16.5 мм

Принимаем

dст=18 мм

Длина

lст=(1.2-1.5)*d=1.5*55=66 мм

Диск

Толщина

С=0,5*(S+dст)

![]()

C=0.5*(7.025+18)=12.51

![]()

Принимаем С=10 мм

Радиусы закруглений и уклон

![]()

Отверстия

![]()

![]() мм

мм

(3) табл. 10.4

no=4-6

Фаска на торцах зубьев

f=0.5*me=0.5*2.01=1.005

f= 2.5 мм (3) табл. 10.1

Более рациональной конструкцией является вал-шестерня. Изготовляют вал-шестерню из паковки. Качество вал шестерни выше, а стоимость изготовления ниже, чем вала и насадной шестерни. Поэтому вал шестерни редукторов выполняют вместе с валом.

1.8 Выбор подшипников

1.8.1 Ведущий вал

Исходные данные

Ft1=2293 H

Fa1=198 H

Fr1=810 H

Fоп=997,9 H

w=54.35 c-1

dп=45 мм

d1=50 мм

Lh=15000 час

Нагрузка спокойная не реверсивная

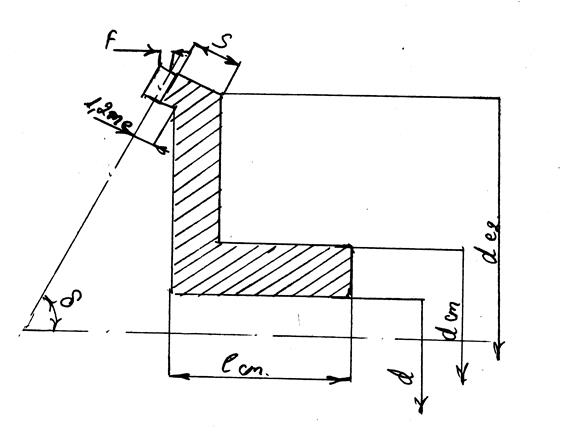

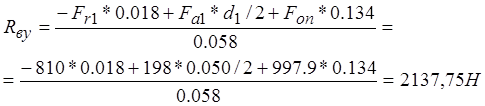

Определяем опорные реакции в вертикальной плоскости YOZ

![]()

![]() SMa=0 -Fr1*0.018+Fa1*d1/2-Rвy*0.058+Fоп*0.134=0

SMa=0 -Fr1*0.018+Fa1*d1/2-Rвy*0.058+Fоп*0.134=0

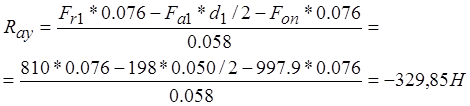

SMв=0 -Fr1*0.076+Fa1*d1/2+Ray*0.058+Fоп*0.076=0

Проверка SFiy=0

-Fr1+Ray+Rвy--Fоп= -810+(-329.85)+2137.75-997.9=0

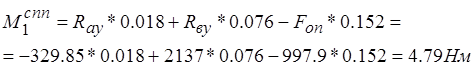

Строим эпюру изгибающих моментов относительно оси Х

Скачок

![]()

![]()

![]()

Определяем опорные реакции в горизонтальной плоскости ZOX

![]()

![]() SMa=0 -Ft1*0.018+Rвx*0.058=0

SMa=0 -Ft1*0.018+Rвx*0.058=0

SMв=0 -Ft1*0.076-Rax*0.058=0

![]()

![]()

Проверка SFix=0

Ft1-Rax-Rвx= 2293-(-711.6)-3004.6=0

Cтроим эпюру изгибающих моментов относительно оси Y

![]()

![]()

Строим эпюру крутящих моментов

![]()

Определяем суммарные радиальные реакции опор

![]()

![]()

т.к. эпюра А более нагружена, то дальнейший расчет ведем для нее.

Выбор подшипника

Принимаем на dп=45мм подшипник роликовый конический однорядный № 7209 легкой серии со следующими данными:

Cor – статическая грузоподъемность

Сr – базовая грузоподъемность

V – коэффициент вращения

Кб – коэффициент безопасности

Кт – температурный коэффициент

![]() Cor=33,4

kH

Cor=33,4

kH

(3) табл. К29

Сr=42.7kH

V=1

Кб=1

Кт= 1

Определяем коэффициент осевого нагружения при

Ra=Fa1=198H

![]()

Определяем коэффициент радиальной и осевой нагрузок

![]()

Определяем эквивалентную динамическую нагрузку

RE=(V*x*RA+X*Ra)*КБ*Кт

где: х –коэффициент радиальной нагрузки

Х –коэффициент осевой нагрузки х=1

Х=0

RE=(1*1*2986+0*198)*1*1=2986 Н

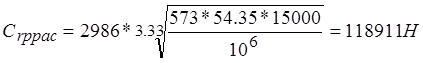

Определяем расчетную динамическую радиальную грузоподъемность

![]()

где: р=3,33

Сr расч < Cr

т.е. подшипник № 7209 удовлетворяет заданному режиму работы.

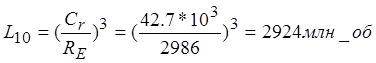

Подбираем подшипник по базовой долговечности

![]()

![]()

![]()

![]()

Выбранный подшипник проходит.

1.8.2 Ведомый вал

Исходные данные

Ft2=2293 H

Fa2=810 H

Fr2=198 H

![]()

w=13.59 c-1

dп=45 мм

d1=201 мм

Lh=15000 час

Нагрузка спокойная не реверсивная

Определяем опорные реакции в вертикальной плоскости YOZ

![]()

![]() SMa=0 Fr2*0.075+Fa2*d2/2-Rвy*0.196=0

SMa=0 Fr2*0.075+Fa2*d2/2-Rвy*0.196=0

SMв=0 Ray*0.196+Fa2*d2/2-Fr2*0.121=0

![]()

![]()

Проверка SFiy=0

-Fr2+Ray+Rвy= -293-198+491=0

Строим эпюру изгибающих моментов относительно оси Х

![]()

Скачок

![]()

![]()

![]()

Определяем опорные реакции в горизонтальной плоскости ZOX

![]()

![]() SMa=0 Ft2*0.075+Rвx*0.196- Fм*0,295=0

SMa=0 Ft2*0.075+Rвx*0.196- Fм*0,295=0

SMв=0 -Ft2*0.121-Rax*0.196- Fм*0,099=0

![]()

![]()

Проверка SFix=0

-Ft2-Rax-Rвx+ Fм= 2303-2293-1767+1757=0

Cтроим эпюру изгибающих моментов относительно оси Y

![]()

![]()

Строим эпюру крутящих моментов

![]()

Определяем суммарные радиальные реакции опор

![]()

![]()

т.к. эпюра А более нагружена, то дальнейший расчет ведем для нее.

Выбор подшипника

Принимаем на dп=45мм подшипник роликовый конический однорядный

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.