Тема №17 «Средства технического вооружения для сборки звеньев путевой решетки».

Занятие №2 «Технология сборки звеньев путевой решетки с применением табельных средств».

1. Устройство и принцип работы звеносборочной линии.

Звеносборочная линия представляет собой агрегат, состоящий из ряда функционально связанных элементов.

Основными узлами звеносборочной линии являются шпалопитатель, сверлильный станок, стенд с цепным конвейером, сборочный станок, три приемных тележки и два портальных подьемника или козловых крана.

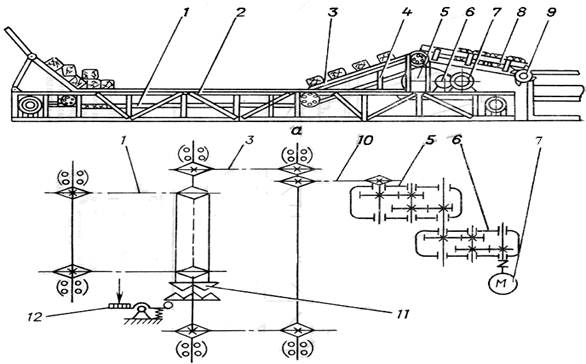

Шпалопитатель (рис.1.1) предназначен для приема пакетов шпал и их поштучной подачи к сверлильному станку. Вместимость шпалопитателя до 1500 шпал. Для передвижения на железнодорожном ходу шпалопитатель имеет две неприводные колесные пары.

Двое рабочих, находящихся по обе стороны шпалопитателя, вручную поворачивают шпалы нижней постелью вниз и включением горизонтального конвейера подают их на наклонный транспортер. С этого конвейера шпалы попадают на рольганг-накопитель, с которого скатываются вниз под действием собственного веса. В конце рольганга-накопителя установлены упоры, которые удерживают шпалы, а рядом с упорами размещены две четырехзубчатые звездочки. Подача шпал на сверление согласована с автоматической работой сверлильного станка. При повороте звездочек на 900 они своими зубьями приподнимают очередную шпалу и переносят ее через упоры, в результате чего шпала попадает на толкающую раму с захватами, которая подает шпалу на сверлильный станок.

Для отбраковки шпал по длине на раме шпалопитателя установлены с двух сторон ограничители, расстояние между вертикальными ребрами которых 2800 мм. Шпалы длиной более 2800 мм убираются за пределы шпалопитателя для последующей их обрезки.

б

Рис.1.1 Шпалопитатель.

а-общий вид; б-кинематическая схема; 1-горизонтальный конвейер; 2-рама; 3-наклонный конвейер; 4-рама наклонного конвейера; 5 и 6-редукторы; 7-электродвигатель; 8-рольганг-накопитель; 9-четырехзубовые звездочки; 10-цепная передача; 11-кулачковая муфта; 12-педаль.

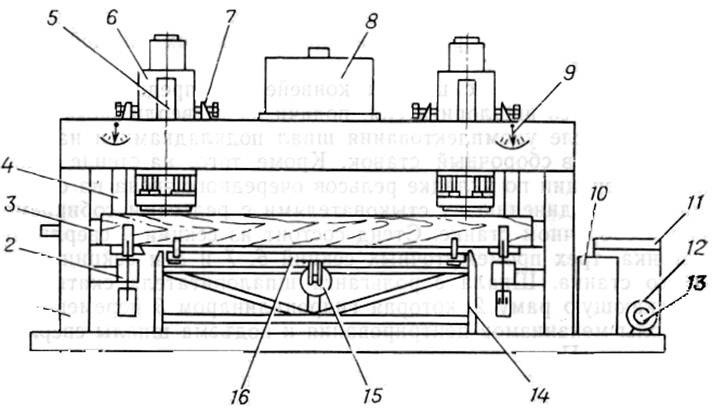

Сверлильный станок (рис.1.2) предназначен для сверления отверстий в шпалах под костыли или шурупы и их антисептирования, а также для выравнивания концов шпал по шнуровой линии.

Последовательность операций, при работе сверлильного станка, следующая: подача очередной шпалы в зону центрирующих клещей гидроцилиндром 15 с одновременной выдачей обработанной шпалы на цепной транспортер стенда; центрирование шпалы клещами и прижатие шпалы к верхним упорам 4 гидроцилиндрами механизма 2; сверление отверстий в шпале, при этом опускание сверлильных головок 6 осуществляется гидроцилиндрами 5; окончание отвода толкающей рамы к шпалопитателю, перенос очередной шпалы за упоры толкающей рамы; подьем сверлильной головки; впрыск антисептика в отверстия шпалы; опускание просверленной шпалы на стенд за вторые упоры толкающей рамы; разведение центрирующих клещей.

Рис.1.2 Сверлильный станок.

1-рама; 2-механизм центрирования и подьема шпал; 3-боковые упоры; 4-верхние упоры; 5-гидроцилиндр опускания и подьема сверлильной головки; 6-сверлильная головка; 7-упорные винты; 8-установка для подачи антисептика; 9-указатель значения сдвижки; 10-масляный бак; 11-пульт управления; 12-электродвигатель; 13-лопастной гидронасос; 14-секция стенда; 15-гидроцилиндр; 16-толкающая рама.

Стенд (рис.1.3) с цепным конвейером предназначен для приема шпал со шпалопитателя, подачи их в сверлильный станок и от него после укомплектования шпал подкладками и наживления костылей в сборочный станок. Кроме того, на стенде выполняются операции по укладке рельсов очередного звена на опоры с роликами, соединению их стыкователями с рельсами собираемого звена в сборочном станке.

Рис.1.3 Стенд ППЗЛ-650.

Рис.1.3 Стенд ППЗЛ-650.

1-колесная пара; 2-толкающая рама; 3-гидроцилиндр; 4-секция сверлильного станка; 5-конвейер; 6, 7 и 8-промежуточные секции; 9-секция сборочного станка; 10-привод конвейера; 11-тяговая лебедка.

Привод цепного конвейера осуществляется приводной станцией, расположенной на секции сборочного станка. Приводная станция включает в себя электродвигатель мощностью 3 кВт, два цилиндрических редуктора и цепную передачу. Каждая секция стенда оснащена колесными парами 1 для перемещения по путям базы.

Сборочный станок (рис.1.4) предназначен для сборки звеньев методом последовательного прикрепления одиночных шпал к подошвам рельсов по строго заданной эпюре и выдвижения звена на приемные тележки.

Последовательность операций при ручном или автоматическом режиме на сборочном станке следующая: центрирование шпалы механизмом 3; подьем и прижатие шпалы к подошвам рельсов механизмом 2 (одновременно механизм подачи звена 10 начинает возвращаться в исходное положение); запрессовка костылей (завинчивание шурупов и гаек клемм); выдержка прессовых головок при максимальном давлении продолжительностью до 1,5 с; окончание возврата механизма подачи в исходное положение; открытие центрирующих клещей; опускание столов; подьем прессовых головок; захват рельсов и подача рельсов (звена) на шаг эпюры механизмом 10.

Рис.1.4 Сборочный станок.

1-станина; 2-механизм подьема шпал; 3-механизм центрирования; 4-пульт управления; 5-прессовая головка; 6-гидроцилиндр механизма задавливания костылей; 7-рама механизма задавливания костылей; 8-пуансоны прессовой головки; 9-калибрующие ролики; 10-механизм передвижения звена; 11-масляный бак; 12-электродвигатели; 13-шестеренный насос.

Приемные тележки грузоподьемностью по 6 т каждая предназначаются для поддержания звена, выходящего из сборочного станка, и его откатки к месту перегрузки. Тележка состоит из двух колесных пар, рамы и рычажно-винтового механизма для закрепления тележки за шпалу выходящего звена. После снятия звена тележки возвращаются в исходное положение (к сборочному станку) с помощью тяговой червячной лебедки, установленной на основании станины сборочного станка.

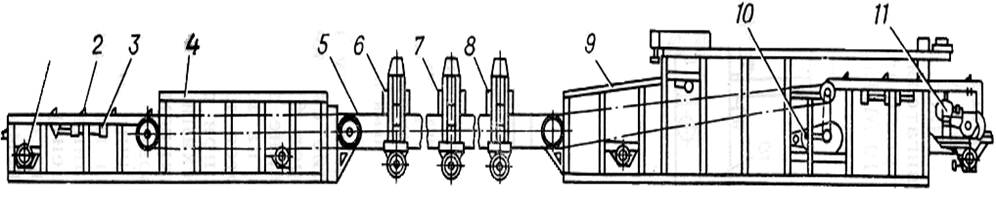

2. Устройство и принцип работы звеносборочного стенда ЗС-400М.

Звеносборочный стенд ЗС-400М предназначен для сборки звеньев железнодорожного пути длиной до 25 м с деревянными шпалами всех типов в количестве 1440—2000 шт. на 1 км с рельсами до Р65 включительно на костыльном скреплении при строительстве и восстановлении железных дорог.

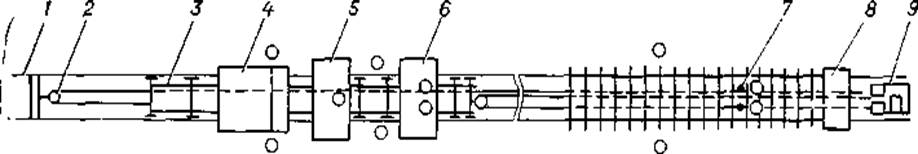

Рис. 2.1 Схема звеносборочного стенда ЗС-400М:

1-железнодорожный путь; 2 - отводной блок, 3 - стенд-шаблон; 4- шпалопитатель; 5- сверлильный ставок, 6 - пришивочный станок; 7 - костылезабивочный станок,

8 - эстакада костылезабивочного станка; 9 — лебедка.

Звеносборочный стенд (рис.2.1) представляет собой механизированную поточную линию, состоящую из взаимодействующих между собой станков и механизмов, смонтированных и размещенных на сборочном железнодорожном пути 1 звеносборочной базы. Стенд включает шпалопитатель 4 для накопления и равномерной подачи шпал на стенд-шаблон, стенд-шаблон 3 для набора шпал согласно заданной эпюре и для перемещения их по головкам железнодорожного пути в зону сверления и забивки костылей, сверлильный станок 5 для ориентирования шпал по шнуровой нитке и продольной оси, сверления отверстий и их антисептирования, пришивочный станок 6 для пришивки подкладок к шпалам, передвижной костылезабивочный станок 7 для пришивки рельсов к шпалам, эстакаду 8 (площадку) для отстоя костылезабивочного станка 7 после забивки пришивочных костылей, лебедку 9 с отводным блоком 2 для перемещения стенда-шаблона на шаг эпюры, перемещения его с набранной эпюрой шпал на позицию зашивки и для возврата стенда-шаблона в исходное положение (к шпалопитателю).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.