5. Техника безопасности при ремонте клина.

Транспортировка клина по цеху, а также выгрузка и погрузка на платформы должны проводиться исправными грузоподъёмными механизмами.

Рабочие осуществляющие транспортировку и погрузку должны уметь пользоваться … приспособлениями и иметь удостоверение на право выполнения стропильных работ.

Чалочные приспособления необходимо осматривать ежедневно, а раз в неделю их тщательно должны проверять лица, ответственные за исправность приспособлений. Запрещается находиться под поднимаемым грузом и перемещать груз под людьми и оборудованием.

На кран балках, тельферах должны быть нанесены четкие надписи: грузоподъемность, дата следующего испытания.

Ответственность за состояние техники безопасности по смене клина возлагается на мастера цеха.

5.1. Безопасность при транспортировки клина по цеху.

………….

На основании перечисленных выше факторов, влияющих на безопасность труда и жизни человека рассчитаем барабан и выберем тормоз для подъемного крана.

5.1.1. Расчет барабана и выбор тормоза.

Известно, что для обеспечения нормальной эксплуатации подъемно-транспортных устройств, используемых в процессе работы их подвергают периодическому осмотру и статическим испытаниям. К работе допускаются лица, прошедшие специальное обучение и инструктаж.

В нашем случае для расчета барабана и выбора тормоза необходимо знать следующее:

грузоподъемность крана – 5тон

скорость подъема груза – 14,5 м/мин.

Для обеспечения безопасных условий труда электродвигателями, пусковая аппаратура и все другие части моечной машины, которые могут находиться под напряжением, должны быть надежно заземлены.

Чтобы избежать вредного действия паров раствора каустической соды, при открывании дверей моечной машины следует стоять сбоку.

Дефектоскописты должны следить за исправностью дефектоскопов во избежании поражения электрическим током.

Рабочие места в цехе должны постоянно содержаться в чистоте и порядке.

Под ногами станочников должен быть исправный решетчатый настил с рассто

Передвижение тележки – 31,5м/мин.

Высота подъема груза – Н=10м.

По заданной грузоподъемности принимаем кратность полиспаста in=2.

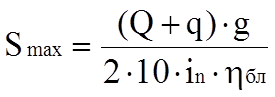

Определяем максимальное натяжение каната (даН)

![]()

![]()

, (1)

, (1)

где Q –номинальная грузоподъемность, кг;

qn –масса крюковой подвески, кг (см. таб.1[5] );

g –ускорение свободного падения –9,8 м/с2;

in -кратность полиспаста –2;

ηбл –кпд одного блока полиспаста;

z –количество рабочих блоков в одном полиспасте;

2 –означает, что полиспаст сдвоенный.

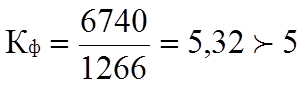

Определяем расчетное разрывное усилие в канате (даН):

![]() (2)

(2)

где k –минимальный коэффициент запаса прочности каната k=5 (см. таб.3[5])

![]()

По расчетному разрывному усилию выбираем канат ( см. таб.4[5])

Задаемся расчетным пределом прочности проволочек σвр=160 даН/мм2. Принимаем канат ЛКО6´19=114, ГОСТ 30077-69 с диаметром 11,5 мм, площадь сечения 49,6мм2 Рст=6740³Рр.

Проверяем фактический запас прочности

|

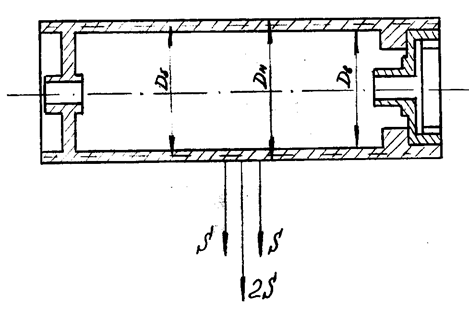

В механизмах подъема груза применяются барабаны с винтовыми канавками на их рабочих поверхностях. Поэтому сначала определяется минимальный диаметр Дб, измеряемый между впадинами противолежащих канавок

Дб³dк (l-1), (мм) (3)

где dк –диаметр каната по стандарту, мм;

l –коэффициент, регламентируемый нормами Госгортехнадзора (см. таб.6[5] )

Дб=11,5(20-1)=218,5 (мм)

Номинальный диаметр барабана по центрам каната в мм

Дн=Дб+dк, (4)

Дн=218,5+11,5=230 (мм)

Диаметр округляем в большую сторону до ближайшего стандартного значения из ряда предпочтительных чисел

Дн=250 (мм)

|

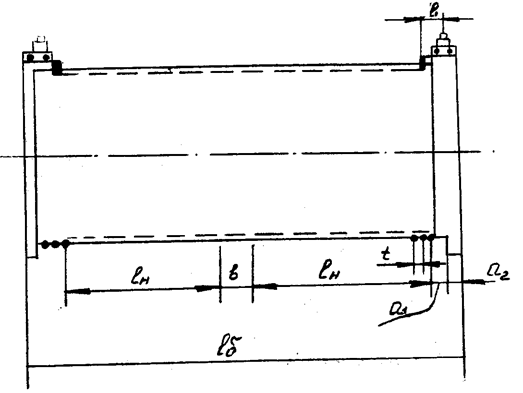

Полную длину барабана определяют конструктивно

lб=2(lн + l1 + а1 + а2 )+ в, (5)

где lб –длина одного участка нарезной части барабана, мм;

l1 –длина барабана под узел крепления каната (мм), l1»3t (см. стр.16 [5] )

а1 –расстояние от оси крайнего витка борта (мм), а1»1,5t (см.стр.16[5] )

а2 –размер борта (мм), а2=(1,5¸20t (см. стр.16 [5] )

Длина одного участка нарезной части барабана

lн=(z1+z2)t, (6)

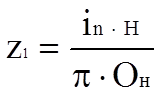

где z1 –число рабочих витков каната навиваемых на барабан, при

перемещении крюковой подвески на максимальную высоту;

z2 –число витков неприкосновенного запаса принимаемое нормами

Госгортехнадзора z2 ³1,5 ( см. стр. 28[5] )

t –шаг нарезки винтовых канавок t = ( 1,1¸1,2 ) dk и округляется до

большего числа, мм t=1,1×11,5=12,65 (мм), принимаем 13 мм

(7)

(7)

![]()

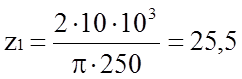

![]() в ³ А±2hmin TGa, (8)

в ³ А±2hmin TGa, (8)

|

где А –расстояние между осями ручьев крайних блоков крюковой

подвески (мм), А=190 мм (см. таб. 1 [5] )

hmin –минимально допустимое расстояние между осью барабана,

hmin= 600 мм;

a -угол отклонения рабочей ветки каната от вертикали, a=5°, tg5°=0087

в=190 +2·600·0,087=294,4 (мм)

принимаем в=295 мм.

Подставляя найденные значения в формулу (5) найдем.

lб=2[(25,5+1,5)·13+3·13+19,5+20]+295=919 (мм)

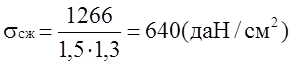

(9)

(9)

где δ=0,02Дб+(6¸10)мм –толщина оболочки чугунного барабана, измеряя по

впадинам винтовых канавок;

d=0,02·238,5+10=14,77 (мм)

расчетное значение d округляем до большего целого значения d=15 мм.

[sсж]=800 даН/см2>sсж, что удовлетворяет заданным условиям.

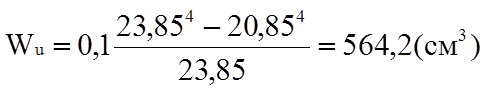

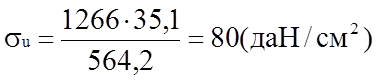

(10) где l –расстояние от центра ступицы барабана до

центра ближнего к

(10) где l –расстояние от центра ступицы барабана до

центра ближнего к

середине витка l=lн, см;

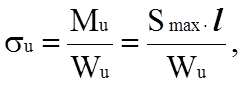

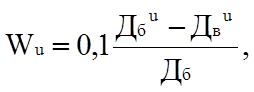

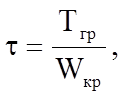

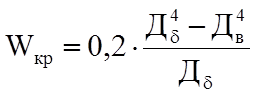

Wu –момент сопротивления сечения оболочки барабана изгибу, см3

(11)

(11)

где Дв –диаметр внутренней поверхности оболочки барабана, см;

Дв=Дб – 2б,

Дв =23,85-2·1,5=20,85 см.

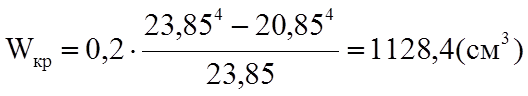

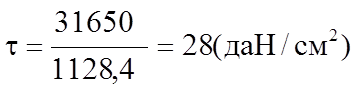

Определим напряжения кручения в оболочке барабана

(12)

(12)

где Тгр=Smax·On –грузовой момент развиваемый на барабане, даН·см;

Wкр –полярный момент сопротивления, см3

Тгр=1266·25=31650(даН·см)

Подставляя числовые значения в формулу (12) найдем t

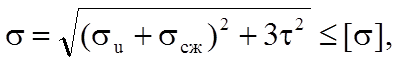

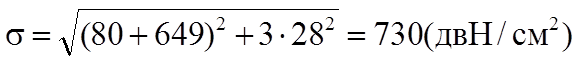

Эквивалентное результирующее напряжение ( даН/см2) определяется

(13)

(13)

где [s]=[sсж]

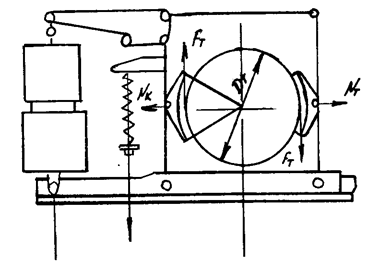

5.1.2. Выбор тормоза.

|

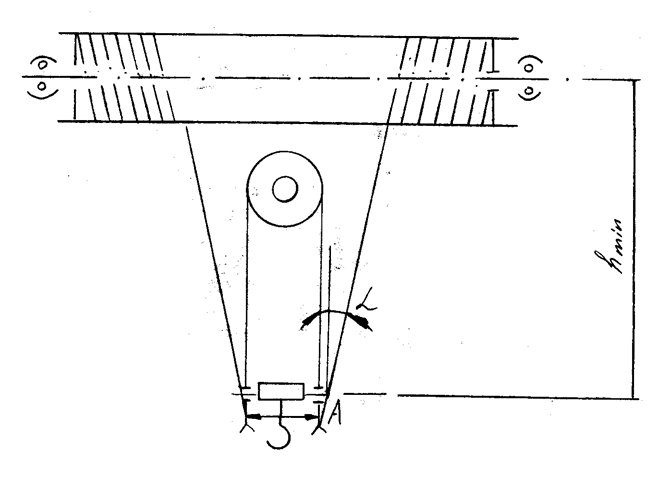

Принципиальная схема тормоза с электрогидравлическим толкателем

Определим тормозной момент

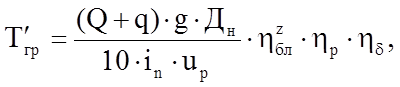

(14)

(14)

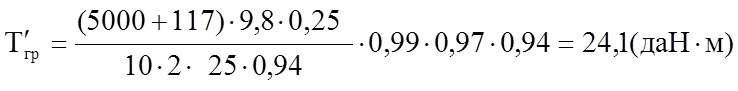

где Т¢гр –грузовой момент, приведенный к валу тормоз, даН·м;

Кт –коэффициент запаса тормозного момента, Кт=1,5.

При установке тормоза на валу электродвигателя момент вычисляем по формуле:

(15)

(15)

где hр –КПД передаточного механизма hр=0,94

hd –КПД барабана, hd =0,97 (см. стр.13[5] )

Тогда подставляя в формулу (15) числовые значения, получим:

найденный грузовой момент приведенный к валу тормоза подставляем в формулу (14)

Т¢т=1,5·24,1=36(даН·м)

Принимаем тормоз с электрогидравлическим толкателем ТТ 250 с тормозным моментом 40 даН·м (см. табл. 22[5] )

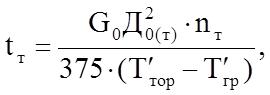

Определяем фактическое время торможения (сек):

(16)

(16)

где G0Д20(т) –общий маховый момент механизма подъема, приведенный к

валу тормоза, даН·м2;

nт –частота вращения тормозного вала, об/мин (при установке

тормоза на валу электродвигателя nт = nдв )

Общий маховый момент определяем по формуле:

![]() G0Д20(т)=GвД2n(т), (17)

G0Д20(т)=GвД2n(т), (17)

где GвД2в –маховый момент ротора электродвигателя из каталога, даН·м2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.