СОВРЕМЕННЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ.

На сети железных дорог России ведется массовое внедрение новых высокоэффективных ресурсосберегающих технологии, направленных на повышение износостойкости, надежности и долговечности различных деталей подвижного состава. В их число входят: технологии поверхностного упрочнения деталей, в том числе электромеханическая, магнитно-плазменная и лазерная закалки; технологии восстановления: наплавка при ремонте гребней колес и элементов автосцепки, наварка надрессорной балки и боковой рамы тележек грузовых вагонов и других деталей; новые технологии изготовления: совершенствование термообработки для повышения твердости ободьев колес, фрезерование рельсов и др.

Широкое внедрение этих технологий предъявляет высокие требования к станочному оборудованию, технологической оснастке и металлорежущему инструменту. При механической обработке деталей после их восстановления, а также при резании крупногабаритных деталей с большими припусками эффективность режущего инструмента оказывает решающее влияние на производственные расходы. Применение устаревшего и низкопроизводительного инструмента приводит к превышению минимально необходимого припуска на обработку резанием, а следовательно, ведет к сокращению срока службы деталей, к увеличению затрат на дорогостоящий твердосплавный инструмент, электроэнергию, ремонт станочного оборудования, а также резко снижает производительность труда. На предприятиях по ремонту и изготовлению подвижного состава МПС России для механической обработки ежегодно расходуется несколько десятков тонн спеченных металлокерамических инструментальных твердых сплавов в виде различных напайных и сменных многогранных твердосплавных пластин.

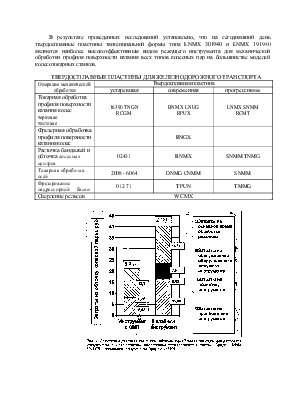

Начиная с 90-х годов на кафедре “Технология транспортного машиностроения и ремонта подвижного состава” (МИИТ) проводятся исследования процессов механической обработки профиля поверхности катания колесных пар. Эти исследования

были проведены в 20 локомотивных и вагонных депо Московской дороги и в 40 депо других дорог, а также на 5 заводах по изготовлению и ремонту подвижного состава и на 10 предприятиях Московского метрополитена. Всего было освидетельствовано около 140 колесообрабатывающих станков различных типов и моделей. Основная цель исследований - анализ и объективная оценка состояния технологической системы механической обработки колесных пар в реальных заводских и деповских условиях. Задача состояла в определении направлений оптимизации параметров технологической системы и повышения эффективности производственного процесса. Данная работа также направлена на сокращение времени простоя подвижного состава при устранении неисправностей колесных пар.

Изучение условий использования твердосплавного инструмента на предприятиях по изготовлению и ремонту подвижного состава показало, что поставка и хранение сменного твердосплавного инструмента в ряде случаев осуществляется без специальной тары, а напайного инструмента - без предохранительных прокладок , т.е. “навалом”; отсутствует и контроль за качеством приобретаемого режущего инструмента. Кроме того, недостаточен контроль за качеством изготавливаемого на предприятиях МПС напайного инструмента, отсутствуют специализированные участки и технологии централизован-

ной переточки режущего инструмента, не проводится нормирование расхода твердосплавного режущего инструмента. Недостаточен и технологический контроль за эксплуатацией металлорежущего инструмента, что ведет к несоблюдению режимов резания, рекомендованных изготовителями инструмента.

В настоящее время одним из широко используемых режущих инструментов для обточки поверхности катания колес на наиболее распространенных колесотокарных станках моделей Канате УВВ-112, КЗТС-1836 и А41 являются резцы с напайными пластинами форм 16370 и 16390 (ГОСТ 25405-82) из инструментальных твердых сплавов Т14К8, ВК8 Т5К10 и др. В абсолютных количественных показателях напайные пластины занимают в среднем около 55-60% массы расходуемого твердого сплава. Но необходимо констатировать, что данный режущий инструмент не отвечает требованиям современного уровня развития металлообработки.

К основным недостаткам напайного инструмента относятся: снижение прочности и повреждение пластин в процессе пайки; низкая стойкость инструмента в связи с интенсивным диффузионным и абразивным износами твердосплавных пластин, незащищенных поверхностными износостойкими покрытиями; ограниченный ассортимент устаревших марок твердых сплавов (ГОСТ 3882-74), что затрудняет выбор оптимальных геометрических характеристик инструмента и режимов резания. Несовершенна и геометрия передней поверхности и режущей кромки, получаемая при переточке пластин, что не позволяет добиться хорошего стружкодробления. Большое количество сливной стружки создает проблемы с ее утилизацией, увеличивает вспомогательное время на очистку станка и является источником по-

вышенного производственного травматизма. Кроме того, необходимо содержать специальное оборудование, технологическую оснастку и вспомогательных рабочих для напаивания, заточки и переточки инструмента.

Основной тенденцией повышения эффективности использования твердосплавного режущего инструмента является переход к резцам с механическим креплением сменных многогранных пластин (СМП). Они имеют немало преимуществ. Как показывает отечественная и мировая практи-ка, при использовании резцов с СМП в тяжелых условиях резания в 1,5-2 раза повышается стойкость режущей кромки по сравнению с лучшими образцами напайного инструмента из той же марки твердого сплава за счет отсутствия внутренних напряжении, вызываемых пайкой и заточкой режущих пластин Производительность увеличивается на 40% в результате снижения общего времени механической обработки за счет расширения возможных диапазонов скоростей резания и рабочих подач. Резцы с СМП могут работать на сильно изношенном станочном оборудовании при повышенных режимах резания. Появляется возможность применения инструмента со стабильными режущими свойствами и использования более износостойких марок инструментальных твердых сплавов, в том числе сплавов с поверхностными износостойкими покрытиями. Специальная форма передней поверхности обеспечивает хорошее стружкообразование и стружколомание в широком диапазоне режимов резания, а полная взаимозаменяемость однотипных пластин, регламентируемая международными стандартами, гарантирует постоянство геометрии режущей кромки при смене или повороте пластин, что обеспечивает постоянную точность установки инструмента относительно центров станка Простая и быстрая смена режущих кромок пластин после затупления способствует значительному сокращению вспомогательного времени на механическую обработку. Исключаются затраты на изготовление корпусов резцов, пайку, заточку и переточку режущего инструмента. Сокращается и расход твердого сплава за счет возврата его на переработку, так как норма сдачи кусковых отходов сплавов от напайного инструмента составляет не более 15%, а от сменного - не менее 90%.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.