8.4.4. При срыве ниток в резьбовых отверстиях корпуса допускается нарезать новую резьбу следующего размера по ГОСТу; шпильку поставить ступенчатую. Разрешается постановка и замена ввертышей с нарезкой в них резьбы под шпильки чертежного размера. Ввертыши ставить на эпоксидной смоле.

8.4.5. При повреждении отверстий штифтов, призонных болтов и шпилек допускается исправление их путем увеличения диаметра, с обеспечением посадки по чертежу.

8.4.6. Прозвести обмер посадочных мест подшипников (внутренних диаметров обойм) и составить карту обмера. Обоймы, имеющие круговую или серповидную выработку, превышающие приведенные в приложениях А и Б величины, должны быть заменены.

8.4.7. Непараллельность осей поверхност ей В, Г, Д, Е, Ж, З, К, Л между собой не более 0,02 мм (см. рисунок 10).

8.4.8. Неперпендикулярность осей поверхностей В, Г, Д, Е, Ж, З, И, К, Л относительно поверхности М не более 0,1 мм.

8.5. Обоймы

Обоймы 4…14 (см. рисунок 10) при обнаружении дефектов указанных в пунктах 8.4.6; 8.4.7; 8.4.8 заменить. Обоймы, лежащие в одной плоскости, заменять попарно.

Работы по замене обойм выполнять в следующей последовательности:

8.5.1. Нанести метки, указывающие расположение обоймы по отношению к корпусу.

8.5.2. Выпрессовать обойму, вывернув предварительно винты крепления ее к корпусу.

8.5.3. Произвести тщательный обмер толщины стенок обоймы на участке не имеющем выработки.

Определить величину эксцентричности наружного и внутреннего посадочных диаметров обоймы.

8.5.4. Отметить направление эксцентриситета.

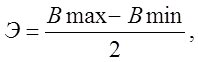

Величина и направление эксцентриситета определяется следующим образом:

где: Э - эксцентричность наружного и внутреннего

диаметра обоймы;

В - толщина стенки обоймы (см. рисунок 8.5)

|

Рисунок 8.5 – Обойма

![]()

![]() 8.5.5. Изготовить обойму по размерам

заменяемой, оставив припуск по внутреннему диаметру 1 мм. Материал для

изготовления обоймы – углеродистая сталь с твердостью в интервале НВ 255…320.

Наружный диаметр обоймы выполняется по прессовой посадке, с допусками,

указанными в таблице 4, и шероховатостью поверхности -

8.5.5. Изготовить обойму по размерам

заменяемой, оставив припуск по внутреннему диаметру 1 мм. Материал для

изготовления обоймы – углеродистая сталь с твердостью в интервале НВ 255…320.

Наружный диаметр обоймы выполняется по прессовой посадке, с допусками,

указанными в таблице 4, и шероховатостью поверхности - ![]() 1,25

1,25

![]()

8.5.6. Произвести обмер диаметра расточки под обойму в корпусе и наружного диаметра заготовки обоймы, подлежащей установке. Заготовка обоймы должна быть выполнена по наружному диаметру окончательно, а по внутреннему с припуском на обработку Обмер произвести в двух сечениях и двух взаимно перпендикулярных плоскостях. За средний размер принять среднее арифметическое четырех замеров.

8.5.7. Рассчитать по формуле (1) натяг, с которым обойма будет запрессована в корпус. При расчете натяга принимать средние величины диаметров расточки в корпусе и наружного диаметра обоймы. Эти величины диаметров определяются по результатам обмеров сопрягаемых деталей в соответствии с пунктом 8.5.6.

![]() /∆/ (1)

/∆/ (1)

где: ![]() -

средний диаметр расточки под обойму в

-

средний диаметр расточки под обойму в

корпусе, мм;

![]() -

средний наружный дмиаметр обоймы, мм;

-

средний наружный дмиаметр обоймы, мм;

∆ - натяг обоймы в корпусе, мм.

8.5.8. Произвести расточку внутреннего диаметра обоймы на такую величину, чтобы после ее запрессовки в корпус размер этого диаметра соответствовал посадке П (плотная). Расчет размера, на которой необходимо расточить обойму, производится по формуле: (2)

Драст.об.

= ![]() + 0,7 /∆/ (2)

+ 0,7 /∆/ (2)

где: Драст.об. - размер, на который производится расточка

обоймы по внутреннему диаметру;

![]() -

средний размер плотной посадки, т.е. среднее

-

средний размер плотной посадки, т.е. среднее

значение предельных размеров внутреннего

диаметра обоймы.

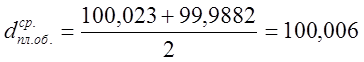

Пример:

![]() (получены обмером)

(получены обмером)

∆![]()

![]() - плотная посадка в обойме (см. таблицу

4)

- плотная посадка в обойме (см. таблицу

4)

- средний размер,

- средний размер,

![]() /∆/=100,006 + 0,7 /0,063/ = 100,050.

/∆/=100,006 + 0,7 /0,063/ = 100,050.

8.5.9. Установить заготовку обоймы в четырехкулачковый патрон токарного станка. Выставить ее таким образом, чтобы обеспечить параллельность образующих наружного диаметра с осью шпинделя. Обойма выставляется с помощью стойки и индикатора по двум образующим, лежащим в двух взаимоперпендикулярных сечениях, с точностью – 0,01 мм на длине образующей. Обеспечить смещение оси наружного диаметра )заготовки от оси вращения на величину эксцентричности «Э» (см. п. 8.5.4), замеренную у старой обоймы. Отметить направление этого смещения керном.

Примечание: В случае, если эксцентричность старой обоймы не

превышает 0,02 мм, то при изготовлении новой ее

не учитывать.

8.5.10. Проверить отклонение геометрии наружного диаметра от круглости, обусловленное зажимом в патроне. Отклонение более 0,02 мм не допускается. Проверка проводится прокручиванием обоймы в патроне с установкой индикатора на наружный диаметр.

![]()

![]() 8.5.11. Произвести расточку

внутреннего диаметра обоймы на подсчитанный размер (см. п. 8.5.8) с

обеспечением шероховатости поверхности 1,25

8.5.11. Произвести расточку

внутреннего диаметра обоймы на подсчитанный размер (см. п. 8.5.8) с

обеспечением шероховатости поверхности 1,25

8.5.12. Произвести сверление и зенковку отверстий во фланце обоймы с учетом направления эксцентриситета.

8.5.13. Запрессовать обойму в корпус, обеспечив направление эксцентриситета (если он учитывается) одинаковое с ранее стоящей обоймой. Посадку производить за счет разности температур.

8.5.14. Произвести тщательный обмер внутреннего диаметра обоймы, который должен соответствовать посадке П (плотная). Допускается отклонение ±0,01 мм за крайние значения посадки П.

Примечания: 1. При незначительном отклонении размера расточки от требуемого, допускается подшабровка до получения необходимого ее размера с обеспечением геометрии.

2. При монтаже обоймы 10 (см. рисунок 10) контролировать совпадение сверлений корпуса с отверстием обоймы. Допускается перекрытие канала в корпусе Æ10 мм обоймой до 50%.

8.5.15. Скрепить обоймы с корпусом винтами 15. После постановки винтов 15 обоймы раскернить в паз винта.

8.6. Крышки

При обследовании и ремонте крышек 1, 18 и других (см. рисунок 1) и крышек 4, 17, 21, 33 (см. рисунок 2) выполнить следующие требования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.