Следует поманить, что с уменьшением ритма и соответственно с увеличением количества позиций qп увеличиваются потери рабочего времени на перемещение объектов производства. Поэтому величина ритма поточной линии с периодическим перемещением изделий при определенных значениях tтр и Dt должна иметь оптимальное значение. Сокращение ритма ниже оптимального приводит к снижению коэффициента hпл, что свидетельствует об увеличении потери времени на транспортировку и снижение эффективности поточной линии.

Чем лучше организованы работы на поточной линии, более тщательно подобраны и распределены технологические операции по рабочим местам и позициям потока, чем ниже потери Dt из-за различия циклов на позициях, тем выше эффективность поточной линии.

Рис. 12. График зависимости коэффициента использования рабочего времени hпл от ритма поточной линии Rл:

1, 2, 3, 4 – при tтр, соответственно равном 1, 2, 4 и 6 мин

К параметрам, характеризующим развитие потока в пространстве, относятся фронт работы, количество позиций (рабочих мест), длина поточных линий и их количество.

Фронтом работы называют определенное пространство, на котором размещаются ремонтируемые объекты (вагоны, тележки), а также приспособления, оборудование и запас деталей и материалов, необходимых для выполнения процесса ремонта. В зависимости от принятой технологии и конструктивных особенностей объектов ремонта общий фронт работы может быть расчленен на отдельные фронты, например фронт работы заводского или деповского ремонта вагонов, ремонта четырехосных крытых вагонов или цистерн и т.п.

В вагоноремонтном производстве фронт работы измеряется в единицах ремонтируемых вагонов, тележек, колесных пар и других частей вагонов, размещенных на определенном пространстве (ремонтных путях) и одновременно подвергающихся ремонту.

При поточном производстве следует различать общий фронт работы предприятия (цеха) и фронт работы поточной линии.

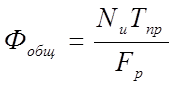

Если принять обозначения Nи – план выпуска изделий (вагонов) в единицах за определенный период, Тпр – норма простоя одного изделия (вагона) в ремонте в рабочих днях или часах и Fp– фонд рабочего времени за тот же период в днях или часах, то фронт работы Фобщ определится из равенства

|

|

(59)

|

|

или

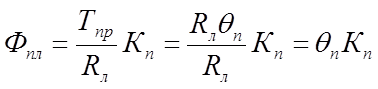

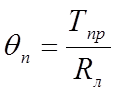

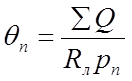

(61)

где SQ – трудоемкость работ на поточной линии;

рп – средняя плотность работы на каждой позиции.

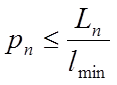

|

где Lп– линейный размер позиции (или стенда), на которой группа рабочих выполняет комплекс операций;

lmin – наименьший размер рабочего места, для одного человека, при котором исполнители не мешают друг другу в процессе работы.

При разделении производственного процесса на отдельные операции следует учитывать, что для каждой из них будет свое значение величин Lп и lmin. Например, при ремонте вагона эти величины будут различными для слесарей, клепальщиков, сварщиков и др.

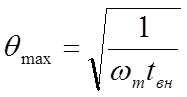

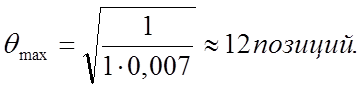

|

(62)

где wт – теоретическая производительность поточной линии

tвн – внецикловые (не предусмотренные производственным процессом) потери времени на поточной линии.

|

Расчетную длину поточной линии Lпл можно найти, зная рабочую длину ремонтной позиции lпз, расстояние между позициями l2 и количество позиций;

(64)

Для перемещения обрабатываемых изделий с одной операции на другую на поточных линиях применяются конвейеры различного типа. Конвейеры различаются по назначению (рабочие и распределительные), по конструкции (ленточные, пластинчатые, тележечные, цепные, роликовые, напольные, подвесные и т. д.), по принципу действия (непрерывные, пульсирующие). В табл. 1 указаны основные типы и характеристики конвейеров, используемых на поточных линиях вагоноремонтных предприятий.

Благодаря применению конвейеров повышается производительность труда на поточных линиях, увеличивается съем продукции с существующих площадей, регламентируется режим ремонтно-сборочных работ. Регламентирование режима способствует уменьшению цикла поточной линии и объема незавершенного производства. Конвейер не только механизирует .передвижение объектов производства по позициям, но равномерным своим перемещением обусловливает ритмичность и непрерывность процесса.

Параметры конвейерных поточных линий выбирают и рассчитывают в зависимости от организационной структуры производственного процесса и характера перемещения изделий на поточной линии.

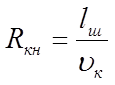

|

(65)

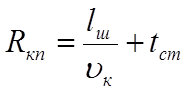

для конвейера периодического (пульсирующего) действия

|

где tст – время, в течение которого конвейер стоит неподвижно после каждого перемещения, а изделие обрабатывается.

Из уравнений (65) и (66) видно, что параметры любого конвейера зависят прежде всего от ритма поточной линии.

Таблица1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.