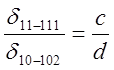

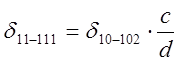

1.Вертикальный рычаг – 605 мм

длина плеч: c=235 мм

d=370 мм

(при композиционных колодках)

с=305 мм

d=300 мм

(при чугунных колодках)

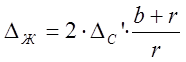

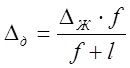

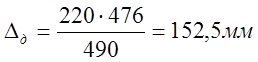

2.Горизонтальные рычаги – 490 мм

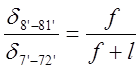

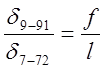

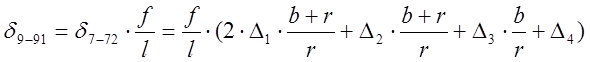

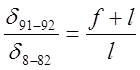

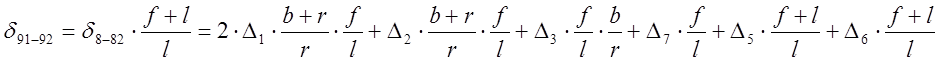

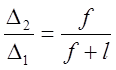

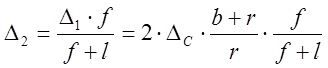

длина плеч: f=220 мм

l=270 мм

3.Затяжка ТЦ – 1010 мм

4.Тяга – 1100 мм

5.Тяга – 2100 мм

6.Тяга – 2860 мм

7.Рапорка горизонтальных рычагов – 220 мм.

4.5.Определение максимальных усилий на элементы ТРП при торможении.

Расчетная схема ТРП.

В соответствии с принятой расчетной схемой, в ТРП действуют следующие усилия:

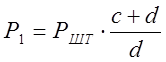

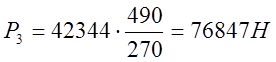

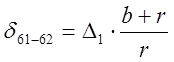

1.На затяжку рычага ТЦ:

;

;

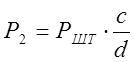

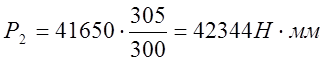

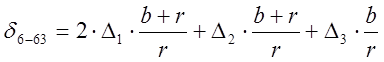

2.На тягу хоппера:

;

;

.

.

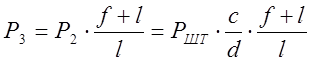

3.На затяжку горизонтальных рычагов:

;

;

.

.

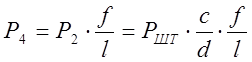

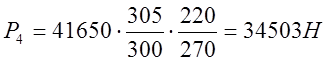

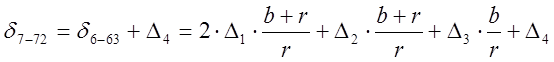

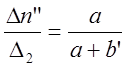

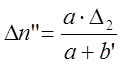

4.На тягу передаточного механизма:

;

;

.

.

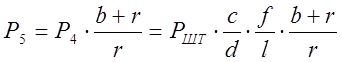

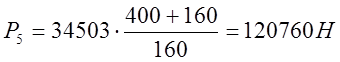

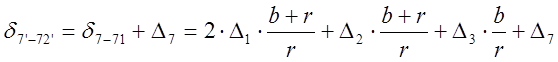

5.На вертикальный рычаг тележки:

;

;

.

.

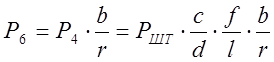

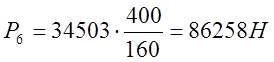

6.На затяжку вертикальных рычагов тележки:

;

;

.

.

4.6.Расчет на прочность тормозной рычажной передачи.

4.6.1.Затяжка горизонтальных рычагов.

При расчете принимаем затяжку как стержень шарнирно опертый с обоих концов и растянутый.

Расчетная схема затяжки.

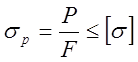

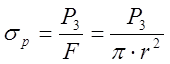

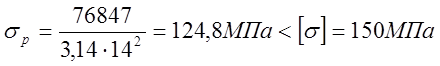

,

,

где P – действующее усилие, Н;

F – площадь сечения, мм².

;

;

.

.

Затяжку изготавливаем из стали Ст3, диаметром 28 мм.

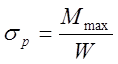

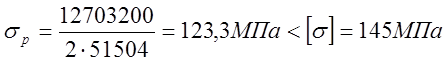

4.6.2.Вертикальный рычаг ТЦ.

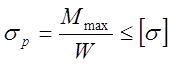

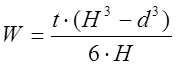

Расчетная схема имеет вид статически определимой балки на двух опорах, расположенными по центрам крайних отверстий проушин, испытывающей изгиб при сосредоточенной нагрузке по оси центрального отверстия. Схема сил, действующих на горизонтальный рычаг, изображена на рис.

Расчетная схема вертикального рычага.

;

;

;

;

![]()

![]() ;

;

![]()

;

;

.

.

Вертикальный рычаг изготовим из стали Ст3.

Таким образом, рассмотренные элементы проходят по прочности.

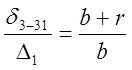

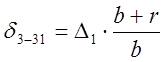

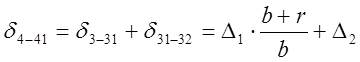

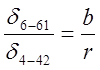

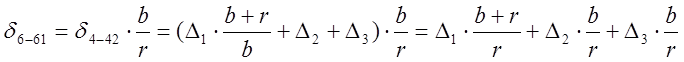

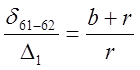

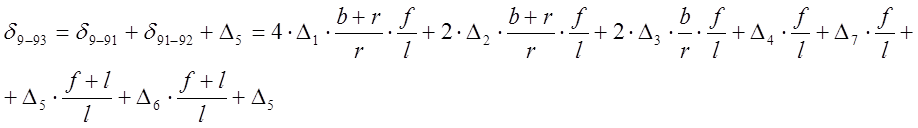

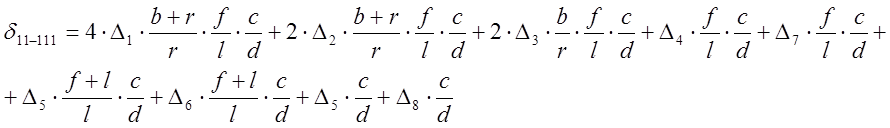

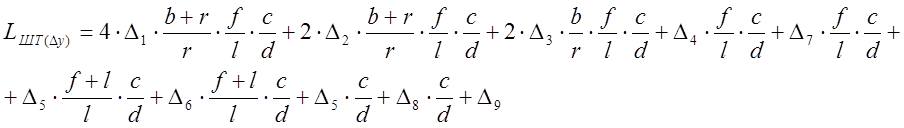

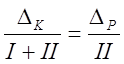

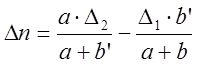

4.7.Вывод формулы зависимости хода поршня ТЦ от упругих деформация элементов ТРП.

Расчетная схема ТРП.

![]() -

деформация триангеля;

-

деформация триангеля;

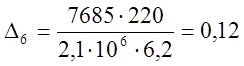

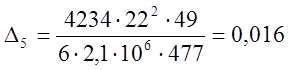

;

;

;

;

![]() - деформация изгиба вертикального

рычага;

- деформация изгиба вертикального

рычага;

![]() -

деформация сжатия распорной тяги;

-

деформация сжатия распорной тяги;

![]()

![]()

![]() -

деформация растяжения тяги 6-7;

-

деформация растяжения тяги 6-7;

![]() - деформация растяжения тяги 6’-7’;

- деформация растяжения тяги 6’-7’;

![]()

![]() - деформация растяжения затяжки

горизонтальных рычагов;

- деформация растяжения затяжки

горизонтальных рычагов;

![]()

![]()

![]() - деформация растяжения тяги 9-10;

- деформация растяжения тяги 9-10;

![]()

![]() -

деформация изгиба рычага ТЦ;

-

деформация изгиба рычага ТЦ;

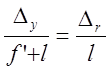

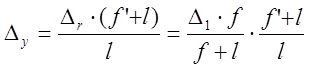

Зависимость выхода штока ТЦ от деформации элементов ТРП будет иметь вид:

4.8.Деформацмя элементов ТРП при торможении вагона.

4.8.Деформацмя элементов ТРП при торможении вагона.

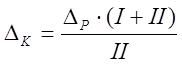

В процессе торможения вагона все рычаги ТРП испытывают деформации изгиба, а тяги – растяжения. Величины деформации определим как:

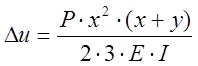

а) для рычагов:

![]() ,

,

где ![]() -

величина действующего усилия, кг;

-

величина действующего усилия, кг;

![]() - активное (на которое воздействует

усилие

- активное (на которое воздействует

усилие ![]() ) плечо рычага, см;

) плечо рычага, см;

![]() -

пассивное плечо рычага, см;

-

пассивное плечо рычага, см;

![]() -

модуль Юнга;

-

модуль Юнга;

![]() -

момент инерции, см³.

-

момент инерции, см³.

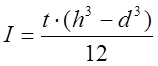

![]() ,

,

где ![]() -

толщина рычага, см;

-

толщина рычага, см;

![]() -

ширина в месте опасного сечения, см;

-

ширина в месте опасного сечения, см;

![]() -

диаметр отверстия в месте опасного сечения, см;

-

диаметр отверстия в месте опасного сечения, см;

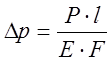

б) для тяг:

![]() ,

,

где ![]() -

величина усилия на тягу, кг;

-

величина усилия на тягу, кг;

![]() -

длина тяги, см;

-

длина тяги, см;

![]() -

модуль Юнга;

-

модуль Юнга;

![]() - площадь поперечного сечения,

- площадь поперечного сечения, ![]() ;

;

Так в данном окатышевозе применяется типовая тележка 18-100, деформацию триангеля принимаем согласно требованиям норм для расчета и проектирования вагонов.

![]()

![]() -

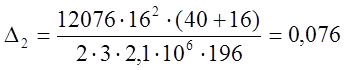

деформация изгиба вертикального рычага;

-

деформация изгиба вертикального рычага;

см

см

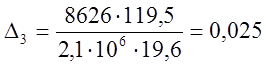

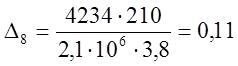

![]() -

деформация сжатия распорной тяги вертикальных рычагов тележки;

-

деформация сжатия распорной тяги вертикальных рычагов тележки;

см

см

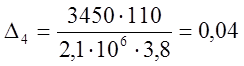

![]() -

деформация тяги 6-7 вагона

-

деформация тяги 6-7 вагона

см

см

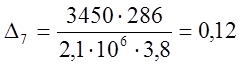

![]() -

деформация тяги 6’-7’ вагона

-

деформация тяги 6’-7’ вагона

см

см

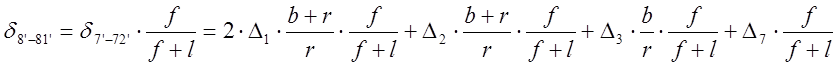

![]() -

деформация затяжки горизонтальных рычагов

-

деформация затяжки горизонтальных рычагов

см

см

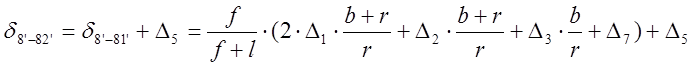

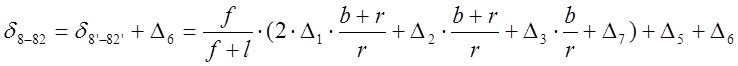

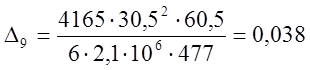

![]() -

деформация горизонтального рычага

-

деформация горизонтального рычага

см

см

![]() -

деформация тяги 9-10 вагона

-

деформация тяги 9-10 вагона

см

см

![]() -

деформация вертикального рычага

-

деформация вертикального рычага

см.

см.

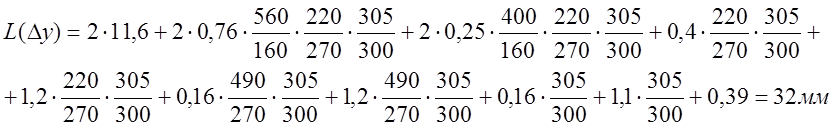

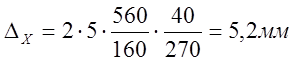

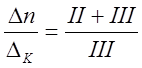

4.9.Определение величины выхода штока ТЦ при торможении вагона.

Важным показателем эксплуатационного

состояния тормоза и качества регулировки ТРП в процессе торможения является величина ![]() ,

которую определим по формуле:

,

которую определим по формуле:

![]()

![]() ,

,

где ![]() - зависимость выхода штока ТЦ от

величины свободного зазора между колодкой и колесом;

- зависимость выхода штока ТЦ от

величины свободного зазора между колодкой и колесом;

![]() - зависимость выхода штока ТЦ от деформации элементов

ТРП;

- зависимость выхода штока ТЦ от деформации элементов

ТРП;

![]() -

зависимость выхода штока ТЦ от величины сжатия возвратной пружины.

-

зависимость выхода штока ТЦ от величины сжатия возвратной пружины.

При ![]()

![]()

При ![]()

![]() .

.

Результаты расчета показывают, что

при чугунных колодках и наличии свободного зазора между ними и поверхностью

катания колес ![]() величина выхода штока ТЦ

превышает 125мм максимально допустимую при подготовке вагона в рейс, но менее

175 мм – максимально допустимую при эксплуатации. Это объясняется увеличенным

количеством элементов в несимметричной рычажной передачи и применением для

регулятора рычажно-стержневого привода. Это вынуждает применить в ТРП вагона

усиленные триангели, деформация которых в процессе торможения не превышает 1

мм. Усиление других элементов не даст нужного эффекта.

величина выхода штока ТЦ

превышает 125мм максимально допустимую при подготовке вагона в рейс, но менее

175 мм – максимально допустимую при эксплуатации. Это объясняется увеличенным

количеством элементов в несимметричной рычажной передачи и применением для

регулятора рычажно-стержневого привода. Это вынуждает применить в ТРП вагона

усиленные триангели, деформация которых в процессе торможения не превышает 1

мм. Усиление других элементов не даст нужного эффекта.

При использовании композиционных колодок величина выхода штока ТЦ соответствует нормативной.

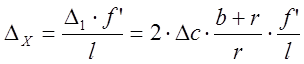

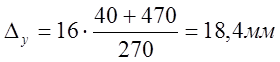

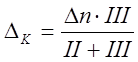

4.10.Определение размера “A” привода регулятора рычажной передачи и запаса его резьбы “a”.

Энергию, необходимую для выполнения работы по стягиванию ТРП, регулятор получает через привод от ТЦ. Привод же и задает величину сокращения рычажной передачи. Поэтому чрезвычайно важно правильно установить зазор между авторегулятором и упором привода (размер “A”).

Расчитаем размер “A” стержневого привода регулятора ТРП, установленного в усовершенствованную ТРП окатышевоза.

Расчетная схема ТРП (базовый вариант).

![]()

![]()

![]()

.

.

Так как ![]() ,

то типовая схема рычажного привода в данной ТРП не работоспособна.

,

то типовая схема рычажного привода в данной ТРП не работоспособна.

Необходимо применить рычажно-стержневой привод авторегулятора, расчетная схема которого представлена на рис.

Расчетная схема ТРП (усовершенствованный вариант).

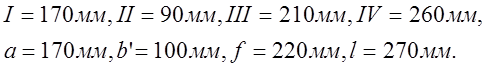

Длины плеч рычагов получены исходя из конструктивных особенностей хоппера и составляют:

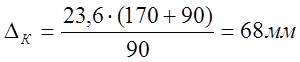

![]()

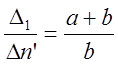

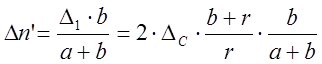

При ![]()

![]()

![]()

![]()

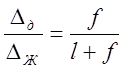

Определим необходимый запас резьбы авторегулятора – размер “a”.

Расчетная схема для определения размера “a”.

Так как появились утолщенные

тормозные колодки ![]() , то минимально допустимая

толщина при эксплуатации составляет 10 мм (для колодок с сетчато-проволочным

каркасом). Значит:

, то минимально допустимая

толщина при эксплуатации составляет 10 мм (для колодок с сетчато-проволочным

каркасом). Значит:

![]()

![]()

![]()

Таким образом, устанавливаем на усовершенствованный хоппер авторегулятор АРП №574, имеющий запас резьбы 310 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.