3.8 Описание технологии.

(При разработке технологического процесса лазерного управляемого термораскалывания используется следующая особенность процесса: существует «верхняя» и «нижняя» границы технологических режимов, между которыми находится область устойчивых режимов. Применительно к скорости: «верхняя» граница – это скорость, при которой микротрещина ещё образуется, а «нижняя» - скорость, при которой микротрещина переходит в «перегрев» или сквозную трещину. Оптимальной скоростью можно считать скорость, находящуюся в первой трети промежутка между верхней и нижней границами.

Для параллельного термораскалывания картина усложняется. Здесь также есть «верхняя» и «нижняя» границы проведения технологического процесса. «Верхняя» граница – скорость, при которой перестает идти параллельная трещина, или не доходит до конца материала. Нижняя – скорость, при которой поверхность стекла (в зависимости от требований) повреждается или растрескивается. Однако, так как стоит задача получить слой определенной толщины, необходимая скорость проведения процесса оказывается жестко задана. На выбор скорости влияют:

- теплофизические параметры материала – КТЛР, теплопроводность, теплоемкость и др.

- механические параметры материала – размеры, упругость, предел прочности на разрыв и др.

- если материал анизотропен – значения данных параметров по рассматриваемым направлениям;

- внешние параметры – температура материала, тепловой поток от подогревного или охлаждаемого столика, внутренние напряжения в материале (или специально создаваемые напряжения).

Причем, так как многие параметры (к примеру, неоднородная теплопроводность по объему материала) не могут быть измерены с достаточной для практических нужд точностью, может потребоваться произвести пробный рез. Затем по результатам пробного реза внести корректировку.

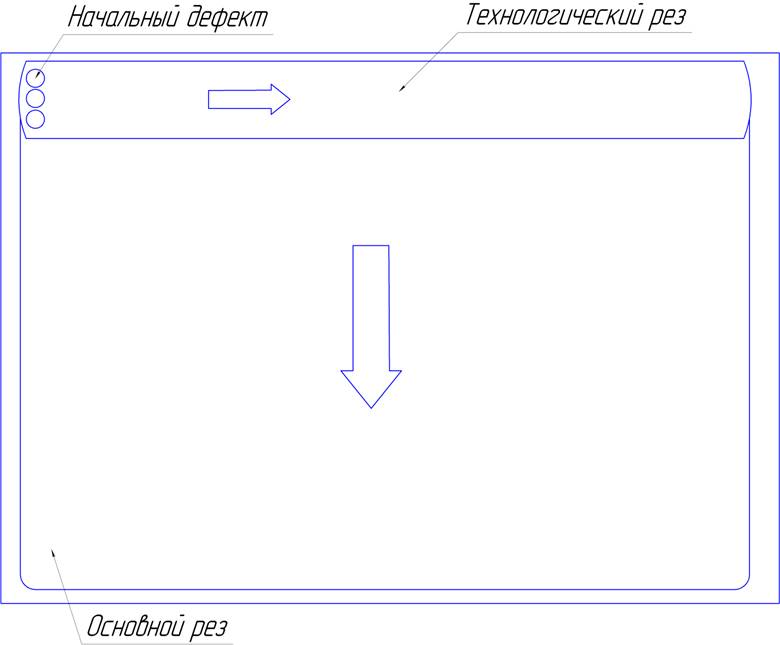

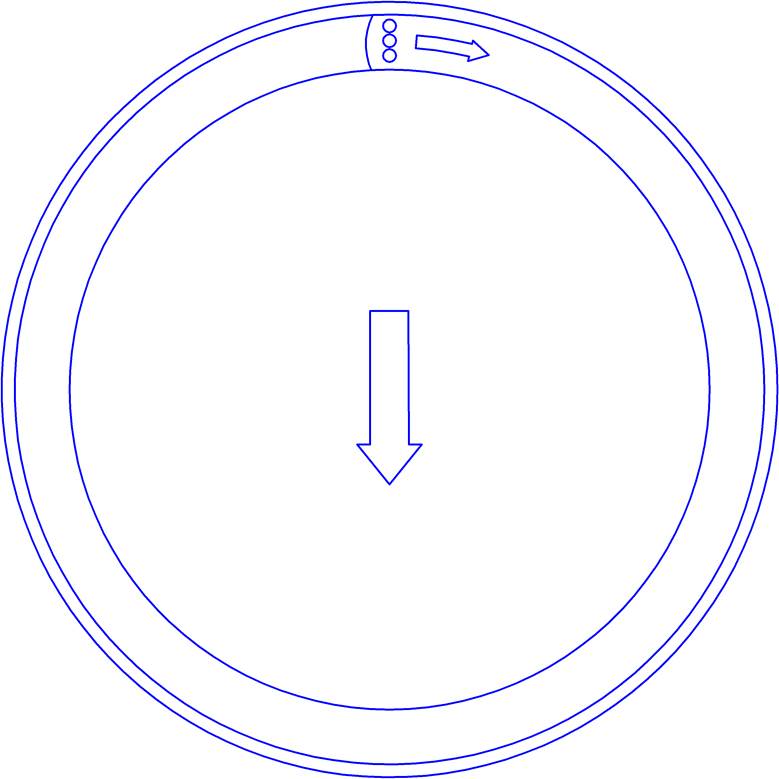

Допустим, необходимо получить слой материала с заданными размерами. На входе – партия заготовок, буль материала, из которых получается 7-10 деталей. Предлагается следующая схема работы:

1) Режимы первого реза берутся из расчета известных параметров материала или из опыта предыдущих резов;

2) Проводится первый рез. Отделенный слой измеряют, при необходимости корректируют режимы так, чтобы толщина слоя удерживалась в середине допуска;

3) Следующий рез проводят по результатам, полученным при выполнении первого реза. Измеряют отделенный слой, при необходимости корректируют режимы.

Таким образом, каждый рез служит пробным для последующего. В результате ошибка подбора режимов постепенно уменьшается для данного образца материала. Недостаток способа – необходимость проведения измерений отделенного слоя, что уменьшает производительность работы. Этот недостаток можно преодолеть, использовав средства, автоматически измеряющие толщину слоя или глубину, на которой проходит параллельная трещина. В идеале, прибор должен измерять глубину сразу за лучом лазера, чтобы корректировать режимы сразу в процессе резки.

Аналогично можно поступить, если требуется получить методом параллельного термораскалывания заданную форму поверхности. Припуск по толщине разбивают на несколько слоев, так, чтобы каждый слой имел толщину 1 – 2 мм. Снимают первый слой, грубый, измеряю глубину прохождения трещины и корректируют режимы. Затем снимают второй, третий, и др. слои, корректируя режимы, до тех пор, пока не снимут последний, чистовой слой. Толщина чистового слоя не обязательно будет меньше, чем у пробных слоев, но она будет откорректирована методами последовательных приближений. К сожалению, снимать слои тоньше 0,5-0,7 мм получается, только использовав специальные условия – подогрев стекла до температуры около 120° С, внешние напряжения, приложенные к стеклу. Поэтому существует минимальная величина припуска при обработке – 0,5-0,7 мм. Однако, можно формировать несколько тонких деталей «пакетом», с небольшим промежутком между ними)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.