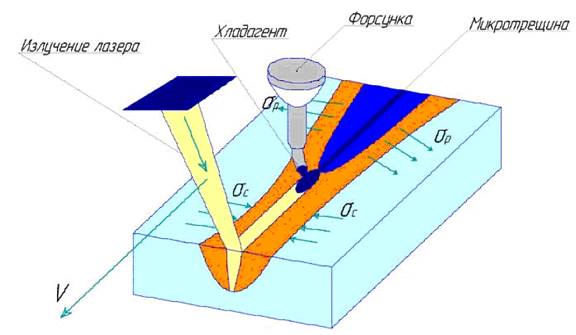

Влияние хладагента на развитие микротрещины в процессе ЛУТ.

Метод лазерного управляемого термораскалывания (ЛУТ), разработанный В.С. Кондратенко в 80-х годах, получил в настоящее время широкое признание и распространение для прецизионной резки широкого класса хрупких неметаллических материалов. К числу основных преимуществ метода ЛУТ следует отнести:

- высокая чистота процесса резки, связанная с безотходностью процесса разделения материала.

- высокая механическая прочность изделий, отсутствие остаточных напряжений в материале после резки.

- отсутствие механических нагрузок в зоне резки, исключающее деформацию и разрушение тонких стеклянных или кристаллических пластин.

- высокая скорость резки, достигающая нескольких сотен мм/с.

- сниженные энергозатраты по сравнению с другими методами лазерной резки.

|

|

К числу основных факторов, влияющих на процесс ЛУТ можно отнести следующие:

- теплофизические и механические свойства разделяемого материала, его толщина и состояние поверхности;

- параметры лазерного пучка, а именно: плотность мощности лазерного излучения, размеры и форма лазерного пучка на поверхности разделяемого материала;

- скорость относительного перемещения лазерного пучка и материала;

- теплофизические свойства, количество и условия подачи хладагента в зону нагрева;

Наиболее важную роль в процессе лазерного управляемого термораскалывания, позволяющую получить в отличие от сквозного термораскалывания качественно новый результат - управляемую микротрещину, проникающую в стекло на заданную глубину, играет хладагент. Физические свойства хладагента и параметры его подачи оказывают влияние на максимальную скорость резки, глубину микротрещины и качество кромки детали после разделения (таб.1, рис.2 - 4)

В качестве хладагента был исследован ряд разных по своим свойствам жидкостей: вода, глицерин, этиловый и пропиловый спирт, а также струя сжатого воздуха. Все исследуемые жидкости подавались в зону резки, перемешиваясь со струёй сжатого воздуха в виде мелкодисперсного тумана с помощью сопла. Это способствует более интенсивному охлаждению стекла благодаря удалению из зоны охлаждения паровой подушки, образующейся при испарении хладагента.

Таб.1. Сравнительные параметры процесса лазерного управляемого термораскалывания листового стекла толщиной 6 мм для различных хладагентов

|

Наименование хладагента |

Температура кипения, °С |

Удельная теплоемкость, кал/г•град |

Удельная теплота парообразования, кал/г |

Скорость ЛУТ, мм/с |

Глубина микротрещины, млм |

Расход хладагента, мл/с |

|

Струя воздуха |

193 |

0,24 |

47 |

7 |

0,72 |

- |

|

Вода |

100 |

1,0 |

597 |

25 |

0,35 |

0,04 |

|

Спирт пропиловый |

97 |

0,46 |

- |

20 |

0,35 |

0,08 |

|

Спирт этиловый |

78 |

0,59 |

216 |

25 |

0,35 |

0,1 |

|

Глицерин |

290 |

0,58 |

— |

10 |

0,45 |

0,1 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.