ВВЕДЕНИЕ

Она из основных задач нефтеперерабатывающих заводов – при минимальных затратах получить максимальное количество целевого продукта. Переменный успех решения этой задачи зависит от схемы переработки сырья и параметров работы установок.

Разработке поточной схемы посвящен первый раздел данной работы.

С каждым годом нефти, поступающие на НПЗ, становятся все более тяжелыми и сернистыми, что связано, в основном, с истощением запасов малосернистых и малосмолистых нефтей. Соотношение углерод/водород в сырье неуклонно растет. Это отложило свой отпечаток на разработанную в данной работе поточную схему НПЗ, заставив ввести в структуру завода такие процессы как гидрокрекинг и гидрогенизационные процессы облагораживания нефтяного сырья.

Целью расчета любой установки является не просто определить, какой она должна быть для получения заданного продукта, а рассчитать ее так чтобы снизить издержки производства и/или повысить качество и/или выход целевого продукта.

1. Технологическая часть

В данном разделе представлены материальные балансы и краткое описание технологических установок.

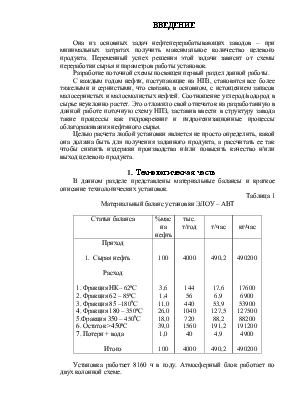

Таблица 1

Материальный баланс установки ЭЛОУ – АВТ

|

Статьи баланса |

%мас на нефть |

тыс. т/год |

т/час |

кг/час |

|

Приход 1. Сырая нефть Расход 1. Фракция НК– 620С 2. Фракция 62 – 850С 3. Фракция 85 –1800С 4. Фракция 180 – 3500С 5.Фракция 350 – 4500С 6. Остаток >4500C 7. Потери + вода Итого |

100 3,6 1,4 11,0 26,0 18,0 39,0 1,0 100 |

4000 144 56 440 1040 720 1560 40 4000 |

490,2 17,6 6,9 53,9 127,5 88,2 191,2 4,9 490,2 |

490200 17600 6900 53900 127500 88200 191200 4900 490200 |

Установка работает 8160 ч в году. Атмосферный блок работает по двух колонной схеме.

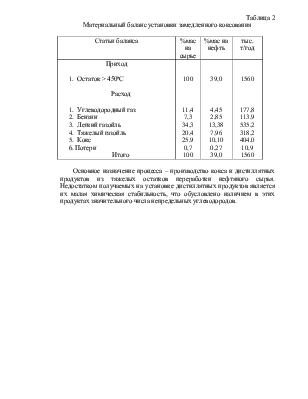

Таблица 2

Материальный баланс установки замедленного коксования

|

Статьи баланса |

%мас на сырье |

%мас на нефть |

тыс. т/год |

|

Приход 1. Остаток > 4500С Расход 1. Углеводородный газ 2. Бензин 3. Легкий газойль 4. Тяжелый газойль 5. Кокс 6. Потери Итого |

100 11,4 7,3 34,3 20,4 25,9 0,7 100 |

39,0 4,45 2,85 13,38 7,96 10,10 0,27 39,0 |

1560 177,8 113,9 535,2 318,2 404,0 10,9 1560 |

Основное назначение процесса – производство кокса и дистиллятных продуктов из тяжелых остатков переработки нефтяного сырья. Недостатком получаемых на установке дистиллятных продуктов является их малая химическая стабильность, что обусловлено наличием в этих продуктах значительного числа непредельных углеводородов.

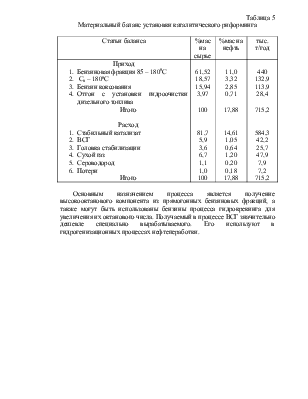

Таблица 3

Материальный баланс установки гидрокрекинга

|

Статьи баланса |

%мас на сырье |

%мас на нефть |

тыс. т/год |

|

Приход 1. Вакуумный газойль (фракция 350 – 4500С) 2. ТГ коксования 3. Суммарное количество сырья 4. ВСГ Итого Расход 1. Сухой газ + потери 2. Фракция С3 – С4 3. Сероводород 4. Легкий бензин (С5 – С6) 5. Бензиновая фракция (С6 – 1800С) 6. Компонент дизельного топлива (180 – 3500С) 7. Остаток > 3500С (в товарный парк как компонент котельного топлива) Итого |

69,24 30,76 100 2,4 102,4 5,6 4,3 2,3 2,6 12,8 66,9 7,9 102,4 |

18 7,96 25,96 0,62 26,58 1,45 1,12 0,60 0,67 3,32 17,37 2,05 26,58 |

720 318,2 1038,2 24,9 1063,1 58,1 44,6 23,9 27,1 132,9 694,5 82,0 1063,1 |

Гидрокрекинг – один из важнейших процессов, тесно связанный с с углублением переработки нефти. Гидрокрекингу можно подвергать различное сырье как дистиллятное так и остаточное, и кроме того бензины для получения сжиженных газов.

Продукты процесса гидрокрекинга получаются высокого качества: керосин топливо для реактивных двигателей, дизельное топливо может быть использовано непосредственно с установки, бензиновые фракции являются сырьем для риформинга.

Таблица 4

Материальный баланс установки изомеризации

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.