Основні деталі виготовляють зі сталі 12 ХН3А с з наступною цементацією і загартовуванням до твердості НRС 62-67. Кріпильні деталі виготовляють із сталі 38 ХА із загартовуванням і відпуском до твердості НRС 42-46. Для направляючих і установочних деталей використовують сталі У8А і У10А із загартовуванням до твердості НRС 53-57. Останні менш відповідальні деталі виготовляють із сталі 45 (прихвати) і сталі 20 (шайби і ін.). Практика експлуатації системи УСП на заводах показала, що зношення основних деталей за 10 років складає 0,01 мм.

При наявності набору деталей УСП виготовлення пристосування зводиться до його складання по заданій компоновочній схемі. В особливих випадках потрібно виготовити спеціальні деталі, але їх кількість не перевищує 1-1,5% від загального числа деталей схеми. Користуючись системою УСП, багаторазово скорочується час виготовлення пристосування. Загалом складання середнього пристосування складає 2,5-5 годин.

Збірку виконують робітники високої кваліфікації за кресленнями обробляємої заготовки або по її зразку, виготовленому в металі, якщо дане пристосування може потребуватися знову, його доцільно сфотографувати з декількох позицій, на фотографії вказують номери використовуваних деталей набору, при цій умові повторне складання пристосування виконуються за більш короткі строки.

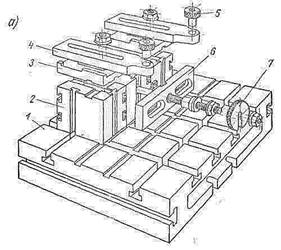

На рисунку 2а і б дані приклади УСП для свердління

і фрезерування спеціальних деталей.

На рисунку 2а і б дані приклади УСП для свердління

і фрезерування спеціальних деталей.

|

а - кондуктор для свердління б – пристосування для фрезерування

Рисунок 2 – Приклад УСП

Система УСП забезпечує значне зменшення часу і вартості виробництва нових об'єктів. Ця система дає можливість застосовувати пристосування в виробництві з малим випуском, де виготовлення їх звичним порядком не економічно. В останній час УСП застосовують і для групової обробки.

До недоліків УСП слід віднести їх знижену жорсткість із-за наявності великої кількості стиків, відсутність в наборі швидкодіючих затискних пристроїв з силовим приводом, а також високу первинну вартість набору, обумовлену великою кількістю деталей в наборі і їх високою точністю виготовлення.

Основна частина складальних компоновок УСП (близько 60%) приходиться, як показує практика, на свердлильне пристосування, потім фрезерні (30%) і токарні (1%); остання частина - на контрольні, шліфувальні і інші типи, це співвідношення по мірі розвитку системи змінюється.

Основними користувачами УСП являються текстильне машинобудування, заводи загального машинобудування, радіо, приладобудівна і електронна промисловості, поліграфічне машинобудування, насособудування і інші галузі машинобудування та при освоєнні нової продукції.

Питома вага групи елементів в складі комплекту УСП представлена в таблиці 1.

Таблиця 1 – Питома вага групи елементів в складі комплекту УСП

|

Група елементів |

Питома вага групи елементів в складі комплекту % |

Група елементів |

Питома вага групи елементів в складі комплекту % |

|

Базові деталі |

0,5-1,0 |

Крипильно - притискні і розтискні деталі |

59,0-63,0 |

|

Корпусні і опорні деталі Установчо направляючі |

23,0-26,0 20,0-22, 0 |

В тому числі: * кріпильні притискні різні складальні одиниці |

51,0-53,0 4,0-5,0 4,0-5,0 0,5-1,0 |

*Примітка: Шпонки що прикручуються повинні зіставляти приблизно 20% , гвинти з циліндричною головкою – 20% , болти пазові – 10%, гайки -10-13% від всієї кількості елементів.

Значення зусилля і моментів затяжки болтів і шпильок представлено в таблиці 2

Таблиця 2 – Значення зусилля і моментів затяжки болтів і шпильок

|

Номінальний діаметр різьблення болта до шпильки |

Допустиме зусилля затяжки, Н |

Допустимий момент затяжки, Н/м |

Мінімальне розривне зусилля затяжки, Н |

|

М8 М12Х15 М10 |

300 500 500 |

50 120-140 220-240 |

500 115 180 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.