а)

|

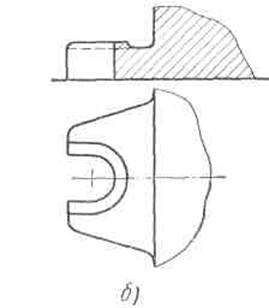

Рисунок 3 - Способи кріплення і фіксації корпуса пристосування

на столі верстата

Конструктивні форми корпусів вельми багатоманітні. У простому випадку корпус представляє прямокутну плиту. Така форма характерна для фрезерних пристосувань, де потрібно забезпечити вільний простір для підведення інструменту. У інших випадках корпус може мати форму планшайби, косинця, тавра, корита або складнішого контуру. У пристосуваннях для свердлення заготівок з декількох сторін корпус нерідко виконують у вигляді коробки або ящика.

Для виготовлення корпусів звичайно застосовують сірий чавун марки СЧ 15 і сталь марки СтЗ, в окремих випадках (для корпусів поворотних пристосувань) використовують легкі сплави на алюмінієвій основі і магнієві.

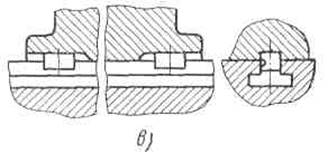

Рисунок 4 - Способи центрування і кріплення корпусів пристосувань

на шпінделі верстата

Магнієві сплави мають малу густину (порядку 1,8), що дозволяє полегшити умови праці при використовуванні важких переміщаємих або поворотних пристосувань.

Корпуси пристосувань виготовляють методами литва, зварки, кування, різкі з сортового матеріалу (прокату), а також збірні з окремих елементів на гвинтах або з гарантованим натягом. Литвом виконують переважно корпуси складної конфігурації. Проте терміни їх виготовлення виходять тривалими, оскільки необхідно робити моделі, стрижньові ящики, а також виробляти природне або штучне старіння заготівок. Зваркою також можна одержувати корпуси складних конфігурацій, проте терміни і вартість їх виготовлення можуть бути значно понижені. Застосовуючи підсилюючі ребра, куточки, косинки, можна одержувати цілком жорсткі і стійкі в роботі корпуси. Вартість зварних корпусів в окремих випадках може бути понижена удвічі в порівнянні з вартістю литих, а вага їх зменшена до 40%. Елементи зварного корпусу розмічають і вирізують з сортового матеріалу газовим різаком. Кромки під зварку обробляють на верстатах або газовим різаком. Литий варіант може виявитися вигідніше при виготовленні декількох абсолютно однакових корпусів. Для скорочення термінів і зниження вартості підготовки виробництва слід розширювати застосування зварних корпусів, особливо крупних розмірів.

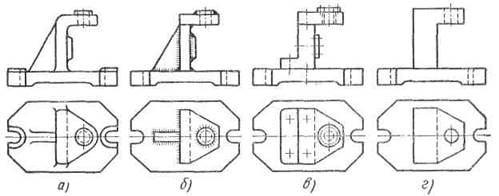

Рисунок 5 - Різні технологічні варіанти оформлення одного і того ж корпусу: а - литого; б - зварювального; в - збірного; г- кованого (після зняття напуску і припусків)

Куванням і різанням сортового матеріалу одержують корпуси простих конфігурацій і невеликих розмірів. Зайві об'єми металу (напуск) знімають при подальшій механічній обробці заготівки. Для корпусів складних конфігурацій ці методи можуть виявитися нерентабельними, а вимушене спрощення конструкції приводить до потовщення стіною і збільшенню ваги деталі.

B корпусах збірного типу з введенням додаткових сполучень об'єм механічної обробки декілька зростає. Разом з тим жорсткість таких корпусів виходить заниженою, що слід вважати їх істотним недоліком.

На рисунку 5 показані приклади різних варіантів (литого, зварного, збірного і кованого) отримання заготівки корпусу однієї конструкції. Конфігурація зварного корпусу майже така ж, як і литого (рисунок 5). Конфігурація заготівки збірного і особливо кованого корпусу виходить спрощеною.

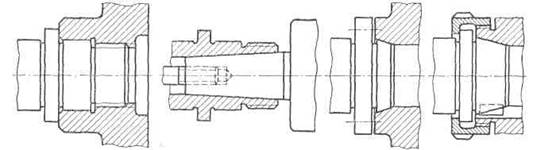

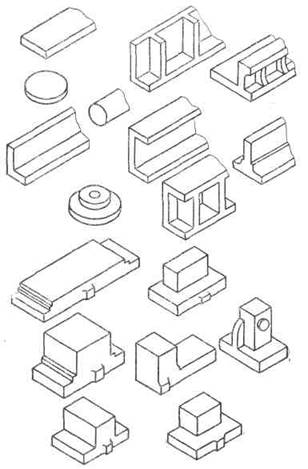

Рисунок 6 - Литі заготівки для корпусів верстатних пристосувань

Значне зниження витрат і скорочення термінів виготовлення пристосування в цілому дає стандартизація корпусів і їх заготівок. На рисунку 6 показані приклади заготівок корпусів і стійок верстатних пристосувань, одержуваних литвом з чавуну СЧ 18 (допускається заміна на сталь 35Л). Розміри литих заготівок регламентовані ГОСТами 12947; 12954. Маючи запас стандартних заготівок різного типорозміру, можна швидко одержати бажану конструкцію корпусу шляхом зняття зайвого металу.

Корпуси невеликих спеціальних верстатних пристосувань для середніх і легких робіт почали виконувати з епоксидних смол. Виготовлення корпусу ведуть литвом в разові форми, виконувані з гіпсу, картону або пластиліну. Після 10—12-годинної витримки при кімнатній температурі процес отвердіння епоксидного компаунда закінчується. Час отвердіння може бути скорочене до 4—6 ч при нагріві відливання до 100—120° З. Міцність корпусу може бути підвищена введенням в смолу наповнювача (скловолокна, залізного порошку) або введенням металевої арматури. Межа міцності епоксидних компаундів на розтягування (без арматури) складає 6 кГ/мм²і на стиснення до 15 кГ/мм². Епоксидні компаунди мають хорошу адгезію до металів, проте всі елементи, що заливаються, повинні бути добре знежирені (промивкою в ацетоні, лужних ваннах або пропалюванням на газовому полум'ї). Окремі деталі (втулки, планки, шпильки і ін.) можуть бути встановлені в ливарну форму і залиті в корпус при його виготовленні. Корпуси з епоксидних компаундів легкі, міцні, зносостійкі, добре гасять вібрації. Їх можна виготовити з мінімальною механічною обробкою. Корпуси тривалий час зберігають свої розміри, оскільки усадка епоксидних компаундів мала (0,05—0,1%).

В окремих випадках невеликі корпуси у вигляді прямокутних або квадратних плит або планшайб можуть бути виготовлені з текстоліту. Вони легкі і зносостійкі в роботі.

Корпуси пристосувань простих конструкцій виконують у вигляді єдиної базової деталі різної конфігурації. Корпуси складних пристосувань є збірною конструкцією. Її елементи можуть бути виконані литвом, зваркою або з сортового прокату, шляхом використовування різних матеріалів. Вибір варіанту визначається умовами експлуатації пристосування, термінами, собівартістю і технологією його виготовлення.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.