8 Монтаж и измерения на этапах строительства ВОЛП

8.1 Сращивание оптических волокон

В процессе реконстирукции участка сети Новосибирска, необходимо выполнить монтажные работы по соединению строительных длин. Важнейшей технологической операцией при монтаже ОК является сращивание ОВ, которое должно удовлетворять требованиям эксплуатации ВОЛП. Необходимо, чтобы эксплуатационная надежность стыков ОВ была не ниже, чем самих ОВ. Соответственно соединение ОВ должно обладать достаточной механической прочностью, возможность возникновения дефектов в волокнах при подготовке концов ОВ к соединению и при их сращивании должна быть сведена к минимуму. Дефекты, практически не ухудшающие оптические характеристики ОВ на период монтажа линии, в дальнейшем из-за усталостного разрушения волокон в процессе эксплуатации ВОЛП могут развиться и привести к повреждению в месте стыка ОВ.

Процесс подготовки ОВ к сращиванию включает в себя операции снятия первичного защитно-упрочняющего покрытия волокна и скалывания для получения хорошо обработанной торцевой поверхности волокна, а также обтирку зачищенных концов мягким материалом, пропитанным растворителем (спиртом).

В настоящее время в ОК, выпускаемых отечественной промышленностью, используются ОВ только с эпоксиакрилатным первичным защитно-упрочняющим покрытием. Такое покрытие может быть удалено либо механическим, либо химическим способом.

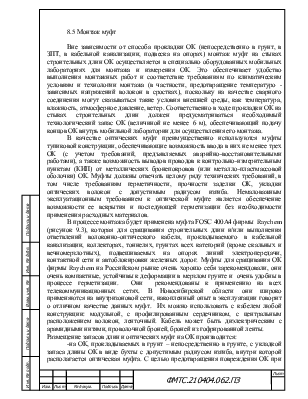

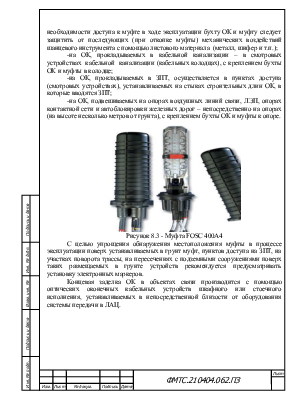

Применяется, как правило, механический способ удаления покрытия. Для этого используется инструмент фирмы Raychem (этой же фирмы используются муфты FOSC 400А4 ) , основным рабочим элементом которого служат стальные лезвия толщиной 0,3 мм, называемый стриппером. Защитное покрытие желательно удалять за один проход. При этом повреждение поверхности световода должно быть минимальным. Необходимо тщательно подобрать усилие зачистки, что требует приобретения навыков и постоянной тренировки. Механический способ удаления покрытия уменьшает прочность сварного соединения примерно на 10%. Надрезание покрытия и последующее его стягивание вызывают на поверхности ОВ миниатюрные повреждения вследствие фрикционных сил, создаваемых скольжением ножа инструмента (лезвия) и сдираемого покрытия по поверхности стекла. Зачищенное ОВ закрепляют в держателях сварочного аппарата, что также повреждает его поверхность.

Чистота поверхности ОВ перед сваркой играет значительную роль. Нагретый свыше 480° С кварц активно вступает в реакцию с жирами и другими веществами, загрязняющими близлежащую поверхность. Образующаяся стеклянная корка легко растрескивается, что может привести изделие в негодность. Посторонние примеси, частицы на поверхности свариваемого ОВ могут стать центром развития процесса расстекловывания, что снизит прочность места сварки. Плохая очистка (остатки материала защитного покрытия или просто посторонние частицы) служит причиной образования пузырей в месте сварки, включений, что увеличивает вносимые потери на стыке.

С поверхности ОВ желательно также удалить трещины, которые возникают при снятии покрытия и уменьшают прочность места сварки. Это осуществляют либо травлением ОВ в растворе плавиковой кислоты, либо плавлением поверхности волокон при действии высокой температуры.

Для получения хорошо обработанной торцевой поверхности ОВ проводят операцию скалывания: на поверхность световода с удаленным первичным покрытием наносят насечку с последующим приложением к ней растягивающей, изгибающей или комбинации этих нагрузок, вызывающих рост трещины и облом световода в данном месте. Торцевая поверхность должна быть плоской, гладкой и перпендикулярной оси ОВ. Перед сколом необходимо тщательно очистить поверхность ОВ от защитных слоев. При плохой очистке приходится прикладывать к резцу большее усилие, что вызывает его удар о кварцевую поверхность волокна и ухудшает качество скола.

При работе с механическими скалывателями, скол выполняется таким инструментом полностью вручную, что требует достаточно высокой квалификации персонала и постоянной тренировки. Как показывает опыт эксплуатации подобного инструмента, при соответствующей подготовке персонала он позволяет получать необходимое качество скола многомодовых ОВ. При этом, поскольку каждый раз при нанесении насечки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.