ЗАДАНИЕ

Задание 10. Спроектировать привод к центральному валу ленточного конвейера по схеме

Мощность на валу N4

= 3,8 кВт, угловая скорость вращения вала ![]() об/мин.

об/мин.

СОДЕРЖАНИЕ

1 Кинематический расчет и выбор электродвигателя 4

2 Выбор материалов и определение допускаемых напряжений 7

3 Расчет тихоходной прямозубой ступени редуктора 10

4 Расчет быстроходной косозубой ступени редуктора 13

5 Расчет клиноременной передачи 14

7 Подбор подшипников и выбор шпонок 26

8 Выбор муфт 28

9 Выбор смазки 29

10 Выбор посадок деталей 30

11 Порядок сборки редуктора 31

Литература 32

1 Кинематический расчет и выбор электродвигателя

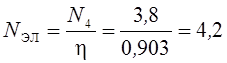

Определяем потребную мощность электродвигателя для всего привода.

Требуемая мощность электродвигателя определяется по формуле:

кВт, где

кВт, где ![]() –

общий КПД привода;

–

общий КПД привода;

![]() .

.

где ![]() –

КПД клиноременной передачи (

–

КПД клиноременной передачи (![]() );

);

![]() –

КПД зубчатой цилиндрической косозубой передачи в масляной ванне (

–

КПД зубчатой цилиндрической косозубой передачи в масляной ванне (![]() );

);

![]() –

КПД зубчатой цилиндрической прямозубой пары (

–

КПД зубчатой цилиндрической прямозубой пары (![]() ).

).

По таблице П26 [4]

выбираем трехфазный асинхронный короткозамкнутый электродвигатель серии 4A100L2У3: ![]() кВт;

кВт;

![]() об/мин.

об/мин.

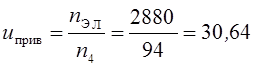

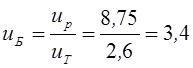

Определяем общее передаточное число привода:

;

;

По таблице 4.1 [1]

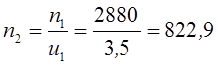

принимаем передаточные отношения: клиноременной передачи ![]() Тогда

Тогда

об/мин;

об/мин;

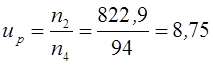

;

;

![]() ;

;

.

.

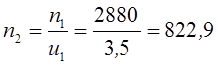

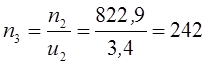

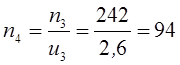

Определяем частоты вращения валов привода:

![]() об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин.

об/мин.

Определяем мощности на валах привода:

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт.

кВт.

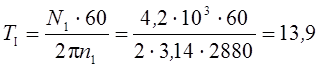

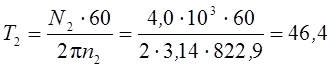

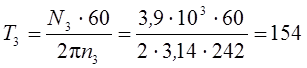

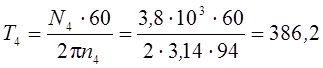

Определяем крутящие моменты на валах:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

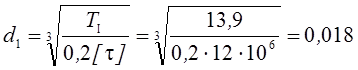

Определяем ориентировочно диаметры всех валов привода:

м

или

м

или ![]() мм;

мм;

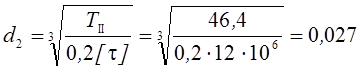

м

или

м

или ![]() мм;

мм;

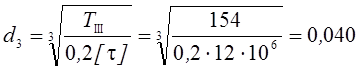

м

или

м

или ![]() мм;

мм;

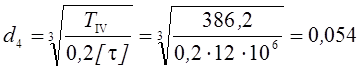

м

или

м

или ![]() мм.

мм.

2 Выбор материалов и определение допускаемых напряжений

Принимаем:

- для колёс – НВ 230..260, σв = 850 МПа; σт = 550 МПа;

- для шестерни второй ступени – НВ 260..280, σв = 950 МПа; σт = 700 МПа;

- для шестерни первой ступени: HRC 50..59, σв = 1000 МПа; σт = 800 МПа.

Срок службы привода равен 4000 часов.

Допускаемые контактные напряжения.

Для колёс:![]() МПа;

МПа;

![]() МПа.

МПа.

Для шестерни второй ступени: ![]() МПа;

МПа;

![]() МПа;

МПа;

Для шестерни первой ступени: ![]() МПа;

МПа;

![]() МПа.

МПа.

![]() МПа.

МПа.

Допускаемые напряжения изгиба

Для колёс:![]() МПа;

МПа;

![]() МПа.

МПа.

Для шестерни второй ступени: ![]() МПа;

МПа;

![]() МПа.

МПа.

Для шестерни первой ступени: ![]() МПа;

МПа;

![]() МПа.

МПа.

![]() МПа

МПа

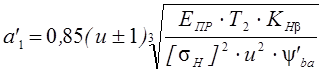

Предварительный расчёт межосевого расстояния выполняем по формуле:

По рекомендации принимаем ![]() .

.

По

графику ![]() .

.

Определим

![]() :

:

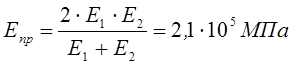

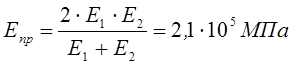

, где

, где ![]() -

приведенный модуль упругости;

-

приведенный модуль упругости;

![]() ,

,![]() -модули

упругости.

-модули

упругости.

Подставив в формулу для межосевого расстояния и округлив до

значения стандартного ряда получаем ![]() мм.

мм.

Находим ширину колеса

![]() мм.

мм.

По

таблице принимаем ![]() .

Находим модуль

.

Находим модуль

![]()

![]() мм.

мм.

Назначаем m = 2,5 мм.

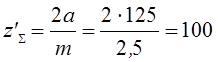

Определим суммарное число зубьев:

Определим число зубьев шестерни:

![]()

Принимаем

![]() .

.

Число

зубьев колеса: ![]() .

.

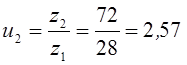

Фактическое передаточное число:

Делительные диаметры шестерни и колеса:

![]() мм;

мм;

![]() мм.

мм.

Диаметры вершин зубьев шестерни и колеса:

![]() мм;

мм;

![]() мм.

мм.

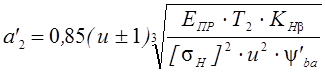

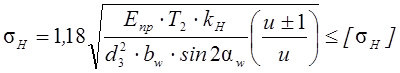

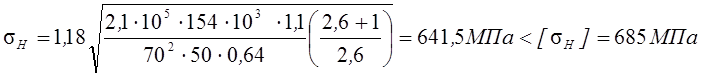

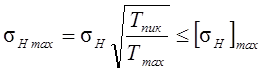

Выполняем проверочный расчёт на усталость по контактным напряжениям по формуле:

где ![]() ;

;

![]()

![]() .

.

Подставив полученные значения, получим:

D = 6,35 % > [D] = 4 %,

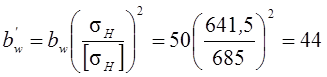

мм.

мм.

![]() мм.

мм.

В соответствии с рядом стандартных модулей оставляем модуль, равный 2,5 мм.

Окончательно d1 = 70 мм, d2 = 180 мм, bw = 44 мм.

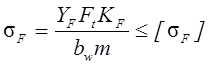

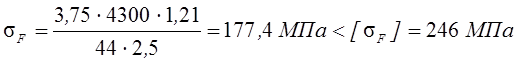

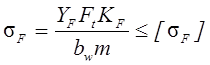

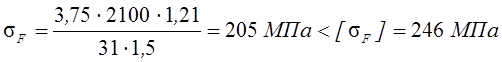

Выполняем проверочный расчёт по напряжениям изгиба:

По графику при х = 0:

-

для шестерни: ![]() ;

;

-

для колеса: ![]() .

.

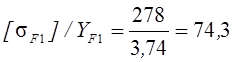

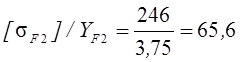

Расчёт

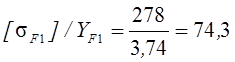

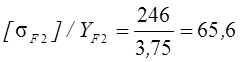

выполняем по тому из колёс пары, у которого меньше отношение ![]() .

.

-

для шестерни

-

для колеса  .

.

Расчёт ведём по колесу.

По

графику ![]() .

При этом

.

При этом ![]() .

.

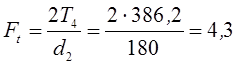

Далее  кН.

кН.

Подставив полученные значения в исходную формулу, получим:

.

.

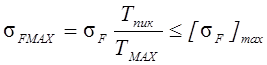

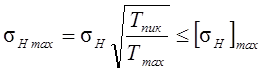

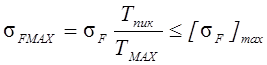

Выполняем проверочный расчёт на заданную перегрузку:

![]()

![]() .

.

Условия прочности соблюдаются.

Предварительный расчёт межосевого расстояния выполняем по формуле:

По рекомендации принимаем ![]() .

.

По

графику ![]() .

.

Определим

![]() :

:

, где

, где ![]() -

приведенный модуль упругости;

-

приведенный модуль упругости;

![]() ,

,![]() -модули

упругости.

-модули

упругости.

Подставив в формулу для межосевого расстояния и округлив до

значения стандартного ряда получаем ![]() мм.

мм.

Находим ширину колеса

![]() мм.

мм.

По

таблице принимаем ![]() .

Находим модуль

.

Находим модуль

![]()

![]() мм.

мм.

Назначаем m = 2 мм.

Определим суммарное число зубьев:

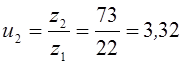

![]()

Определим число зубьев шестерни:

![]()

Принимаем

![]() .

.

Число

зубьев колеса: ![]() .

.

Фактическое передаточное число:

Делительные диаметры шестерни и колеса:

![]() мм;

мм;

![]() мм.

мм.

Диаметры вершин зубьев шестерни и колеса:

![]() мм;

мм;

![]() мм.

мм.

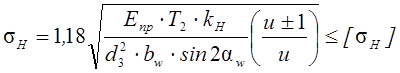

Выполняем проверочный расчёт на усталость по контактным напряжениям по формуле:

где ![]() ;

;

![]()

![]() .

.

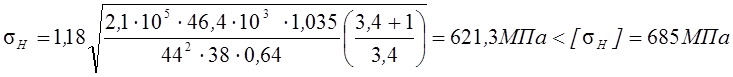

Подставив полученные значения, получим:

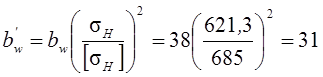

D = 9,3 % > [D] = 4 %,

мм.

мм.

![]() мм.

мм.

В соответствии с рядом стандартных модулей принимаем модуль, равный 1,5 мм.

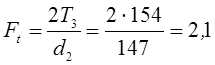

Окончательно d1 = 43,5 мм, d2 = 147 мм, bw = 31 мм.

Выполняем проверочный расчёт по напряжениям изгиба:

По графику при х = 0:

-

для шестерни: ![]() ;

;

-

для колеса: ![]() .

.

Расчёт

выполняем по тому из колёс пары, у которого меньше отношение ![]() .

.

-

для шестерни

-

для колеса  .

.

Расчёт ведём по колесу.

По

графику ![]() .

При этом

.

При этом ![]() .

.

Далее  кН.

кН.

Подставив полученные значения в исходную формулу, получим:

.

.

Выполняем проверочный расчёт на заданную перегрузку:

![]()

![]() .

.

Условия прочности соблюдаются.

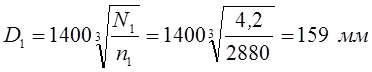

Определяем диаметр малого шкива

По ГОСТ 17383-73 выбираем размер малого шкива D1=160мм.

Определяем диаметр большого шкива

![]()

По ГОСТу диаметр шкива: D2=560мм.

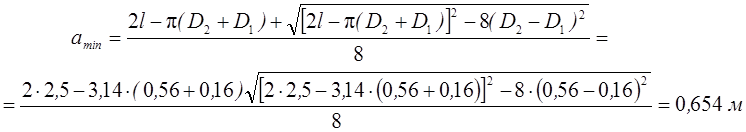

Определяем межосевое расстояние а и длину ремня l.

Предварительно назначаем а’=560 мм.

![]()

Принимаем lp = 2500 мм, h = 8 мм, b0 = 13 мм, bp = 11 мм, A = 81 10-6 м2, q = 0,1 кг/м.

Определим межосевое расстояние

Проверяем найденное значение по рекомендации

![]()

Определяем угол обхвата α

![]()

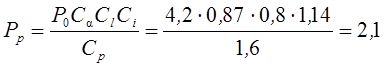

Мощность, передаваемая одним ремнём

кВт.

кВт.

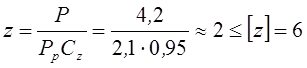

Число ремней

Окружная скорость передачи

![]()

Эта скорость находится в пределах, рекомендуемых для среднескоростных передач (v≤ 25м/с).

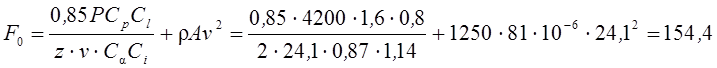

Сила предварительного натяжения одного ремня

Н.

Н.

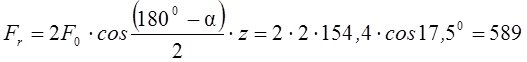

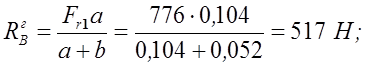

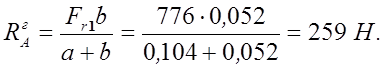

Равнодействующая нагрузка на вал

Н

Н

Ресурс наработки

![]() ч.

ч.

6 Расчет валов

Выполняем проектный расчет

валов и их опор двухступенчатого цилиндрического редуктора с косозубой

быстроходной ступенью. Материал валов – сталь 45, улучшенная, ![]()

![]() Срок

службы – 4000 ч, нагрузка переменная.

Срок

службы – 4000 ч, нагрузка переменная.

Вал 1: ![]() Н×м;

Н×м; ![]() об/мин;

об/мин;

![]() мм;

мм;

Вал 2: ![]() Н×м;

Н×м; ![]() об/мин;

об/мин;

![]() мм;

мм; ![]() мм;

мм;

Вал 3: ![]() Н×м;

Н×м; ![]() об/мин;

об/мин;

![]() мм;

мм;

( ![]() -

диаметры шестерен,

-

диаметры шестерен, ![]() -

диаметры колес).

-

диаметры колес).

Определяем силы, действующие в зацеплении редуктора с прямозубой и косозубой ступенями (рисунок 1).

Рисунок 1 – Схема нагружения валов редуктора и силы, действующие в косозубом и прямозубом цилиндрических зацеплениях

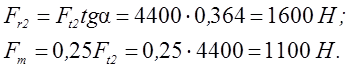

Косозубая

пара: ![]()

![]()

Прямозубая

пара:![]()

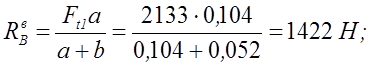

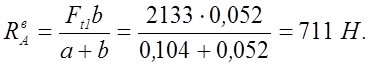

Рассчитываем ведущий вал (рисунок 2)

Строим расчётную схему сил,

действующих на вал 1 в вертикальной и горизонтальной плоскостях, ![]() .

.

Рисунок 2 – Расчетная схема сил, действующих на вал 1 в вертикальной и горизонтальной плоскостях а) опорные реакции в вертикальной плоскости

![]()

![]() ,

,

Проверка:

![]()

б) опорные реакции в горизонтальной плоскости

![]()

![]()

Проверка:

![]()

Изгибающие моменты в вертикальной и горизонтальной плоскостях

![]()

![]()

Для получения общей эпюры изгибающих моментов суммируем две полученные эпюры

![]()

Для подбора подшипников качения определяем суммарные опорные реакции

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.