третьем разделе отражен объем работ при ремонте магнитной системы тягового двигателя.

В четвертом разделе отражена технология ремонта магнитной системы тягового электродвигателя с заполнением сопутствующих документов, а также организация рабочего места и техника безопасности при ремонте.

1 УСЛОВИЯ РАБОТЫ ТЯГОВЫХ ЭЛЕКТОРОДВИГАТЕЛЕЙ

Тяговые электродвигатели (ТЭД) электровозов характеризуются низкой надежностью. Отказы ТЭД составляют от 6 до 30 % всех отказов тягового подвижного состава и влекут за собой тяжелые последствия: значительные простои электровозов в аварийном состоянии, высокую стоимость восстановления, нарушение графика движения поездов и т. д. Основные причины низкой надежности: неудовлетворительная конструкция и изготовление, нарушение режима эксплуатации и технологии ремонта.

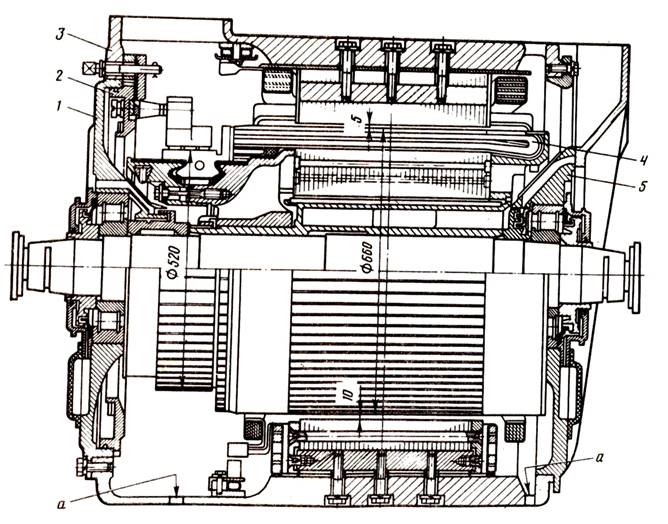

Тяговый электродвигатель представлен на рисунке 1.

1, 5 – подшипниковые щиты

2 – траверса

3 – остов

4 – якорь а – сливные отверстия

Рисунок 1 – Продольный разрез тягового двигателя НБ-418К6

Низкая эффективность снего- и пылезащитных устройств является основной причиной отказов тяговых двигателей в осенне-зимний и зимне-весенний периоды работы. К недостаткам конструкции и изготовления следует отнести невозможность продувки остова от пыли, некачественное изготовление и монтаж деталей системы возбуждения, технологические нарушения при изготовлении и монтаже узлов. К нарушениям режима эксплуатации относятся частые боксования, перенапряжения при отрывах токоприемника от контактного провода, перегрузка двигателей при движении на подъеме.

Неудовлетворительное состояние ремонтной базы, отсутствие технической и технологической документации, диагностического и технологического оборудования снижает качество ремонта, приводит к неполному восстановлению работоспособности машин и постепенному накоплению отказов.

Таким образом, наименее надежными элементами являются изоляция обмотки якоря и возбуждения, выводы катушек и межкатушечные соединения.

Из выше приведенного следует, что улучшение характеристик надежности ТЭД следует достигать главным образом за счет повышения качества ремонта и эффективности модернизации машин. Основные направления повышения качества ремонта: разработка и внедрение рациональной системы содержания электрических машин; производство планово-профилактических мероприятий в соответствии с Правилами ремонта электрических машин; внедрения средств технической диагностики, испытаний и контроля качества ремонта; применения эффективных технологических процессов восстановления деталей и узлов, обеспечивающих уровень безотказности и заданный ресурс до предельного состояния.

2 ОСНОВНЫЕ НЕИСПРАВНОСТИ МАГНИТНОЙ СИСТЕМЫ (ОСТОВА) ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ, ИХ ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ

Практика показывает, что наиболее часто повреждения в механических частях остовов ТЭД возникают в узлах, связанных с подшипниками качения и скольжения. Так, в механической части остова ТЭД наблюдается проворот наружных обойм роликоподшипников, ослабление посадки подшипниковых щитов и крышек моторно-осевых подшипников (МОП), приводящее в дальнейшем к выработке посадочных мест и повреждениям подшипников, появлению трещин в остове в районе постелей МОП, около отверстий под подшипниковые щиты, в узлах вентиляционных коллекторных окон. Ослабление посадки крышек МОП и подшипниковых щитов происходит как вследствие тряски и вибрации электродвигателя при движении электровоза, так и довольно ощутимой деформации самого остова. Наблюдения показывают, что у некоторых электродвигателей после пробега 500 – 600 тыс. км овальность постелей МОП доходит до 0,8 мм, а овальность горловин под подшипниковые щиты до 1,5 мм. Такие остаточные деформации остова создают немалые трудности при сборке подшипниковых узлов и тягового редуктора.

Наиболее характерными повреждениями токоведущих частей остова ТЭД является: трещины, излом выводов и пробой изоляции на корпус катушек полюсов, ослабление неподвижных разъемных контактных соединений, увлажнение и загрязнение поверхностного слоя изоляции и механические повреждения изоляции выводных кабелей.

Характерными повреждениями деталей щеточного аппарата является: износ щеток, износ гнезд под щетки в корпусе щеткодержателя, повреждение и ослабление изолятора в посадке, износ деталей пружинного механизма, трещины и сколы контактной поверхности щеток, ослабление заделки и повреждения шунтов, снижение сопротивления изоляции пальцев и кронштейнов щеткодержателей.

Наиболее часто встречающиеся неисправности двигателей и способы их устранения приведены в таблице 1.

Таблица 1 – Возможные неисправности ТЭД и способы их устранения

|

Неисправность |

Возможная причина |

Способ устранения |

|

Чрезмерное искрение под щетками |

1. Плохо притерты щетки 2. Плохо прижаты щетки или неравномерен нажим на щетки 3. Щетки сильно сработаны 4. Коллектор плохо прошлифован, не выбран миканит между пластинами 5. Коллектор бьет, выпирают его отдельные пластины или миканит 6. Короткое замыкание в обмотке дополнительных полюсов |

1. Притереть щетки и дать им приработаться 2. Установить нормальное давление 3. Заменить щетки новыми 4. Произвести зачистку или шлифовку коллектора 5. Нагреть якорь, подтянуть болты коллектора и проточить его 6. Отыскать поврежденную катушку и заменить ее |

3 ОБЪЁМ РАБОТ ПРИ ТЕКУЩЕМ РЕМОНТЕ ТР-3 ЭЛЕКТРИЧЕСКИХ МАШИН

3.1 Общие требования к объёму работ по ремонту электрических машин согласно правилам ремонта ЭПС

Согласно правилам ремонта ЭПС текущий ремонт ТР-3 электрических машин

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.