Слесарная практика

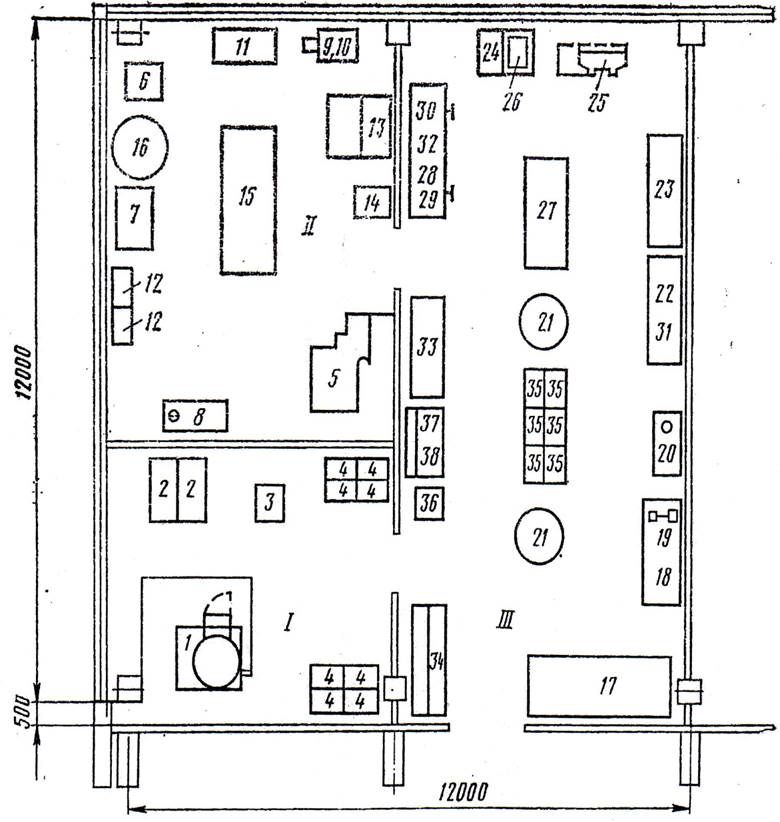

1 Планировка отделения

В связи с отсутствием дизель-агрегатного отделения Калинковичского локомотивного депо, ремонт распределительного редуктора производится в отделении топливной аппаратуры.

Планировка топливного отделения представлена на рисунке 1:

Рисунок 1 – Планировка топливного отделения

3 Технология ремонта распределительного редуктора

3.1 Основные неисправности:

- неисправности картеров редукторов: трещины, свищи, сквозные поры – устраняются электродуговым способом; овальность, конусность, задиры, риски на посадочных местах под подшипники качения – устраняются шабровкой; повреждение резьбы в отверстиях картера – устраняется нарезанием новой резьбы следующего размера по ГОСТ с установкой ступенчатых шпилек;

- неисправности валов: риски, забоины, выработка на посадочных поверхностях под подшипники и шестерни – устраняются шлифовкой на станке, а размеры восстанавливаются хромированием, осталиванием или электроискровым способом; поврежденная резьба в отверстиях или на концах валов – устраняют нарезанием новой резьбы следующего размера по ГОСТу; ослабление фланцев на конусной шейке вала – устраняется наплавкой шейки и обработкой ее до чертежных размеров ; увеличенный боковой зазор в шлицах вала более 1,5 мм – устраняется наплавкой хвостовика со шлицами; шпоночный паз износился более 1мм – устраняется фрезованием нового паза и заменой шпонки; биение вала – проверяется в центрах станка;

- неисправности зубчатых колес: излом и трещины в зубьях или теле; контактная коррозия более 25% поверхности зубьев; откол зубьев, если повреждение находится от торца зуба на расстоянии более 15% его длины; вмятины на поверхности зубьев глубиной более 0,4 мм; при боковом зазоре между парой шестерен цилиндрических – более 1,0мм и конических при выбранных внутри корпуса осевых разбегах ведущего и ведомого валов – 0,10мм, а наружу – более 0,68мм - с этими неисправностями зубчатые колеса бракуются и требуют замены;

- неисправности крышки редукторов: трещины – устраняются на стали или алюминии электродуговым способом, на чугуне – методом холодной сварки; ослабление посадки гнезда подшипников в корпусе редуктора – натяг восстанавливается нанесением на наружную поверхность гнезда ГЭН-150(В); выработка на конической поверхности фланца – восстанавливается наплавкой на коническую поверхность электродуговой сваркой электродами типа 355А с предварительным нагревом до температуры 300-400°С, после наплавки деталь нормализовать при температуре 800°С; повреждение сальника – устраняется заменой сальника и поставкой его с натягом 1,5- 3,0мм; риски, выработки и забоины на внутренней цилиндрической поверхности или на кольцевой выточке каретки – устраняются шлифовкой на станке; разработка отверстия под валик рычага более 0,5мм в одну сторону – восстанавливается заваркой с последующей обработкой;

- неисправности крепежных элементов: болты, гайки, шпильки с сорванной более двух ниток резьбы, ослабление или излом болта или шпильки – эти неисправности устраняются заменой элемента;

- неисправности уплотнительных прокладок: трещины, надрывы, потеря эластичности, пористость – устраняются заменой прокладки.

3.2 Изучение технологии ремонта и составление технологической карты ремонта

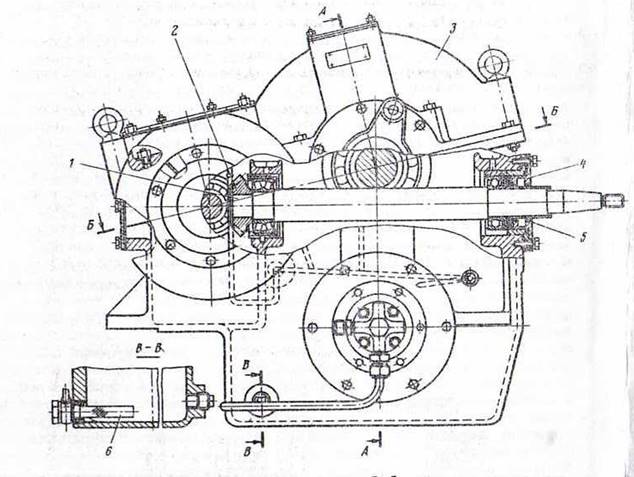

В процессе технического обслуживания ТО-2 и ТО-3 при работающем дизеле проверяют: работу редуктора на слух, поступление масла для смазывания (по показанию манометров), отсутствие утечек масла по уплотнениям валов и в соединениях трубопроводов. При остановленном дизеле очищают наружные поверхности редукторов, выявляют трещины корпусов, лап; проверяют состояние фланцев, детали крепления. При текущем ремонте ТР-1,кроме перечисленных работ, сливают масло, снимают и проверяют масленые фильтры, через смотровые люки производят визуальный осмотр внутренней полости редуктора, оценивают состояние валов, зубчатых колес и подшипников. При текущих ремонтах ТР-2 и ТР-3 редукторы снимают с тепловоза, разбирают, осматривают и ремонтируют. Распределительный редуктор представлен на рисунке 1.

Рисунок 1 – схема распределительного редуктора.

Продолжение рисунка 1:

Продолжение рисунка 1:

1-вал вентилятора; 2-шестерня z=23; 3-картер верхний; 4, 11, 17, 29, 31-крышки; 5-сальник; 6-фильтр; 7-насос шестеренчатый; 8, 23-гнезда подшипников; 9, 26-втулки; 10, 13-шариковые подшипники; 12-роликовые подшипники; 14-вал промежуточный; 15-шестерня z=23; 16-шестерня коническая; 18-шестерня z=90; 19-кольца маслоотборные; 20-втулка маслосгонная; 21-фланец ведущий; 22-вал ведущий; 24-насос лопастной; 25-трубопровод масла; 27-вал нижний; 28-фланец; 30-кольцо.

Технологическая карта ремонта:

1. Подготовка редуктора к демонтажу: снять настил пола на тепловозе в зоне редуктора, отсоединить болты крепления угольников под настил пола, отсоединить масленые трубопроводы от редуктора, отвернуть детали крепления, выпрессовать штифты.

2. Отсоединить ведущий вал 22 редуктора от вала дизеля.

3. Отсоединить нижний вал 27 редуктора от вала гидромуфты.

4. Снять редуктор краном с вентилятором охлаждения тяговых электродвигателей.

5. Отсоединить вентилятор охлаждения тяговых электродвигателей.

6. Установить редуктор на подставку для разборки и сборки.

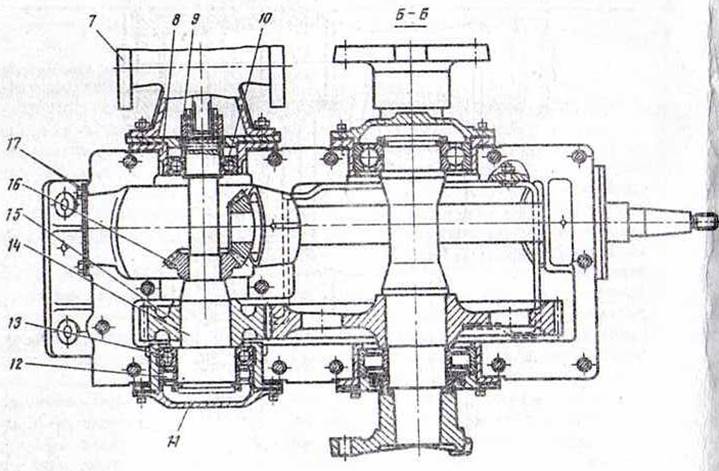

7.

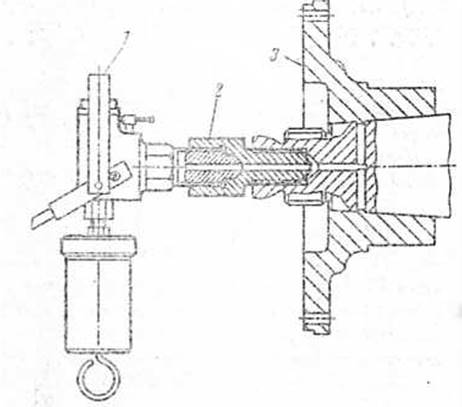

Спрессовать

фланцы 21 и 28 гидравлическим приспособлением (Рисунок.2) и слить масло из картера

в отдельную емкость.

Рисунок 2 - Спрессовка фланца гидросъемником: 1-гидросъемник; 2-штуцер; 3-фланец

8. Отвернуть гайки болтов и шпилек крепления верхнего картера 3, крышек подшипниковых узлов, шестерного насоса 7 и снять верхний картер.

9. Снять прокладку.

10. Снять трубку 25 отбора масла и лопастной насос 24, отвернув болты его крепления.

11. При помощи индикаторного приспособления изменить боковой зазор между зубьями цилиндрических и конических зубатых колес.

12. Снять ведущий вал 22.

13. Отвернуть болты крепления крышек подшипниковых узлов к нижнему картеру и вынимают промежуточный вал 14 в сборе.

14. Отвернуть болты крепления крышки вала вентилятора 1 к нижнему картеру редуктора и извлечь вал.

15. Снять с нижнего вала 27 гнездо подшипника 23 и, отвернув болты крепления крышки, вынуть нижний вал. Снятое гнездо подшипника установить на нижний вал и временно закрепить на нем.

16. Снять масленый фильтр 6.

17. Промыть, очистить и продуть сжатым воздухом сборочные единицы и детали редуктора.

18. При разборке ведущего вала подшипники и шестерню спрессовывают при помощи гидропресса.

19. Таким образом разобрать узлы вала привода вентилятора, промежуточного и нижнего валов.

Сборка производится в обратной последовательности с предварительной смазкой сборочных единиц и деталей редуктора.

3.3 Методы испытания, техническая диагностика

После сборки распределительного редуктора напрессовывают фланцы 21, 28, нагретые в электрической печи до температуры 180-200 °С. Затем проверяют сборку редуктора по легкости проворота валов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.