1.2 Проектирование специального оборудования для ремонта

турбокомпрессора

1.2.1 Расчет и разработка чертежей специального оборудования

Для расчета специального технологического оборудования выбираю станок балансировочный, который изображен на листе 2 графической части дипломного проекта.

На станке балансировочном установлен электродвигатель 4А160М2 мощностью 18,5 кВт и частотой вращения 2000 об/мин. Производим перерасчет электродвигателя станка.

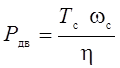

Определим необходимую мощность электродвигателя

, где Тс

– крутящий момент на валу электродвигателя , Н×м;

, где Тс

– крутящий момент на валу электродвигателя , Н×м;

ωс – угловая скорость, рад/с;

η – коэффициент полезного действия передачи.

![]() , где m – масса электродвигателя, кг, m = 48 кг;

, где m – масса электродвигателя, кг, m = 48 кг;

R – радиус зубчатого венца двигателя; R = 0,25 м.

![]() Н×м.

Н×м.

Угловая скорость

![]()

где n – частота вращения вала двигателя, об/мин; n = 2000 об/мин.

![]() рад/с.

рад/с.

Тогда необходимая мощность электродвигателя

![]() кВт.

кВт.

Принимаю электродвигатель 4А160S2 мощностью 15 кВт и частотой вращения 2940 об/мин [2].

1.2.2 Описание работы станка балансировочного

Динамическая балансировка ротора турбокомпрессора осуществляется на балансировочном станке модели 9718.

На станке определяются величина и место положения неуравновешенности ротора. Устранение неуравновешенности производится путем удаления материала в предусмотренных местах.

Для балансировки ротора нужно установить ротор подшипниковыми шейками по центру роликовых опор. Присоединить к ротору приводную муфту, опустить и зафиксировать ограждения опорных роликов. Повернуть ротор вручную для проверки плавности вращения шпинделя с ротором. Затем включить вводный автомат, нажать кнопку включения измерительного пульта и регулятор частоты вращения шпинделя поставить на 1400 об/мин.

Далее производится настройка измерительного пульта на ротор, которая должна содержать следующие основные этапы:

- условная балансировка системы;

- устранение взаимного влияния плоскостей коррекции;

- тарировка по значению дисбаланса;

- тарировка по углу дисбаланса;

- установка порогов браковки по значением допустимых остаточных дисбалансов;

- регистрация положения органов настройки для оперативной переналадки измерительного пульта при последующей балансировке роторов.

Далее производится балансировка ротора.

При показаниях дисбаланса на индикаторах более трех грамм производится балансировка ротора путем удаления материала с диска турбины и воздушного колеса пневмошлифмашиной. Показания дисбаланса по индикаторам должны быть не более трех грамм.

Места коррекции поочередно, в каждой плоскости, отыскивают, пользуясь левым и правым индикаторами угла позиционирования.

Для этого поворачивают ротор в направлении, указываемом световыми индикаторами, в соответствующей плоскости коррекции, до положения, когда центральный индикатор светится, а соседние мигают. Затем корректируют или отмечают место коррекции на роторе напротив выбранного при настройке положения коррекции и повторяют эту операцию для второй плоскости.

В измерительном пульте предусмотрен, при работе в полярной системе координат, режим индикации углов позиционирования в каждой из плоскостей коррекции. Для включения этого режима необходимо установить тумблер, расположенный на боковой панели измерительного пульта, и тумблер, расположенный на лицевой панели - в верхнее положение. Такой режим позволяет контролировать отклонение углового положения балансируемого ротора от положения коррекции в каждой из плоскостей. Углы позиционирования в пределах ± 180° высвечиваются на цифровых индикаторах. Нулевые показания цифровых индикаторов соответствуют положению вектора корректирующего дисбаланса в левой и правой плоскости. Примером использования такого режима индикации является корректировка дисбаланса равными грузами. В этом случае, чем меньше значение дисбаланса, тем больше должен быть центральный угол между симметрично расположенными относительно оси коррекции грузами.

2 ПРОЕКТИРОВАНИЕ РЕМОНТНОГО ПРОИЗВОДСТВА

ОТДЕЛЕНИЯ

2.1 Организация ремонта и проектирование отделения

2.1.1 Назначение отделения

Дизель-агрегатное отделение предназначено для ремонта снятых с дизеля агрегатов, узлов и вспомогательного оборудования. В отделении ремонтируют шатунно-поршневую группу, цилиндровые втулки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.