1. ВВЕДЕНИЕ.

Настоящий технологический процесс ремонта автосцепного устройства разработан на основании «Комплекта документов технологического процесса разборки, ремонта и сборки автосцепного устройства» (ТК-64). Содержит технологические карты на ремонт автосцепного устройства железнодорожного подвижного состава колеи 1520 и основные положения по организации ремонта автосцепного устройства в контрольном пункте автосцепки (КПА) вагонного депо Полоцк.

В технологическом процессе приведен перечень и краткая техническая характеристика оборудования, приспособлений и инструмента, необходимого для производства работ.

Ремонт автосцепного устройства должен выполняться в полном соответствии с настоящим технологическим процессом, Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог ЦВ-ВНИИЖТ-494, Инструкции по сварке и наплавке при ремонте грузовых вагонов ЦВ- 201-98, Руководства по испытанию и дефектоскопированию вагонных деталей ЦВТ-6, Технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов 637-96 ПКБ ЦВ и действующими технически обоснованными нормами времени на ремонт автосцепного устройства.

2. НАЗНАЧЕНИЕ КОНТРОЛЬНОГО ПУНКТА АВТОСЦЕПКИ (КПА).

Контрольный пункт автосцепки (КПА) предназначен для производства полного осмотра и ремонта корпуса и механизма автосцепки, поглощающих аппаратов и тяговых хомутов, клиньев тяговых хомутов, маятниковых подвесок и центрирующих балочек, поступающих с вагонов деповского и капитального ремонта, с пунктов технического обслуживания и текущего ремонта, а также с локомотивов (по специальному наряд-заказу).

КПА примыкает к вагоносборочному участку и размещен в отдельном помещении площадью 21х11=231м². КПА рассчитан на ремонт до 24 комплектов автосцепок в смену.

3. ТЕХНИЧЕСКОЕ ОСНАЩЕНИЕ КПА.

В комплект технического оснащения КПА входят (см. схему размещения оборудования в КПА, стр. 4):

3.1. Подвесной конвейер (1), оборудованный 24 гнёздами для установки корпусов автосцепок.

3.2. Камера окраски (2) хвостовиков автосцепки.

3.3. Сварочная кабина (7), в которой установлен сварочный трансформатор ВДМ 1201 (8), сварочный трансформатор ВДУ-506 (17), сварочный полуавтомат А-765 (18) и сварочный стол ССН-1 (9). Кабина оборудована вытяжной вентиляцией.

3.4. Сварочный стол ССН-1 (10) для ремонта сваркой тяговых хомутов.

3.5. Два стола (3) и (4) для разборки, проверки и обмера корпуса и деталей автосцепки, оборудованных слесарными тисками и правильными плитами. На столе расположен рабочий комплект шаблонов.

3.6. Тележка (5) на узкой колее для транспортировки автосцепки со сборочного участка в помещение КПА.

3.7. Тележка (6) на узкой колее для транспортировки фрикционных аппаратов со сборочного участка в помещение КПА.

3.8. Две кран-балки (16) грузоподъёмностью 3,2 т.

3.9. Дефектоскопная установка МД-12ПШ (11).

3.10. Двухсторонний (на два круга) обдирочно-шлифовальный станок 332Б (12) для обработки деталей автосцепки после наплавки.

3.11. Фрезерный станок ВМ127М (13).

3.12. Фрезерный станок УФ5570 (14).

3.13. Пресс гидравлический (15) для сжатия поглощающих аппаратов с гайковёртом для отвинчивания гаек стяжных болтов.

3.14. Твердомер ТЭМП-2 для контроля твёрдости наплавленных ударно-тяговых поверхностей корпуса автосцепки и замыкающей поверхности замка.

3.15. Дефектоскоп ВД-12НФ для вихретокового контроля перемычек хвостовиков автосцепки, углов большого зуба зева и окон замка и замкодержателя, а также тяговых хомутов.

3.16. Комплект контрольных шаблонов, хранящийся в инструментальном отделении.

3.17. Дефектоскоп ДФ-103 для феррозондового контроля хвостовиков автосцепки.

3.18. Печь (на жидком топливе) для нагрева хвостовиков автосцепки. Установлена в кузнечном отделении.

3.19. Пресс для правки хвостовиков автосцепки. Установлен в кузнечном отделении.

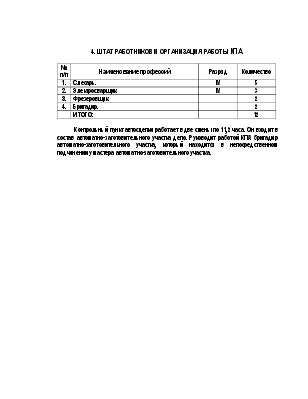

4. ШТАТ РАБОТНИКОВ И ОРГАНИЗАЦИЯ РАБОТЫ КПА.

|

№ п/п |

Наименование профессий |

Разряд |

Количество |

|

1. |

Слесарь. |

IV |

5 |

|

2. |

Электросварщик. |

IV |

3 |

|

3. |

Фрезеровщик. |

2 |

|

|

4. |

Бригадир. |

2 |

|

|

ИТОГО: |

12 |

Контрольный пункт автосцепки работает в две смены по 11,2 часа. Он входит в состав автоматно-заготовительного участка депо. Руководит работой КПА бригадир автоматно-заготовительного участка, который находится в непосредственном подчинении у мастера автоматно-заготовительного участка.

5. ТЕХНОЛОГИЯ РЕМОНТА КОРПУСА И ДЕТАЛЕЙ АВТОСЦЕПКИ.

5.1. Снятые кран-балкой с вагонов в вагоносборочном участке головки автосцепок укладываются на тележку (5) и по узкоколейному пути подаются в помещение КПА (см. схему размещения оборудования в КПА, стр. 4).

Разборка, ремонт и сборка автосцепок производится на 8-ми позициях.

5.2. На первой позиции слесарь при помощи кран-балки (16) снимает с тележки (5) автосцепку, производит её очистку и замеряет величину изгиба хвостовика корпуса. Автосцепки с изогнутыми хвостовиками слесарь транспортирует в кузнечное отделение к печи для нагрева и прессу для правки хвостовиков.

После очистки автосцепки слесарь устанавливает и закрепляет её в гнезде подвесного конвейера (1), затем передвигает гнездо с автосцепкой на следующую позицию.

5.3. На второй позиции слесарь производит разборку, обмер шаблонами корпуса, деталей автосцепки; помечает мелом места ремонта сваркой. Исправные детали механизма слесарь укладывает на стол (4) для клеймения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.